Способ обработки отверстий

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению и может быть использовано для обработки прецизионных отверстий хонингованием. Цель изобретения - расширение технологических возможностей способа путем обеспечения автоматизации регулирования величины сьема припуска при изменении частоты вращения головки. Устройство для осуществления способа состоит из корпуса 1, в котором размещены колодки 3 с хонинговальными брусками 4, опирающимися на разжимной конический шток 2. К штоку 2 при помощи шарнира 6 присоединены две упругие стальные пластины 7 с грузами 8, другими концами пластины закрепляются винтами к крышке 9 корпуса 1.4 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5!)5 В 24 В 33/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о

ОО

Ю (фд

A (21) 4467319/08 (22) 26.07.88 (46) 07.10.91. Бюл, ¹ 37 (71) Белорусский политехнический институт (72) В.Л.Соломахо, А.В,Кусяк, В.Н.Мишута и

В.А.Жевнеров (53) 621.922.079(088.8) (56) Авторское свидетельство СССР

¹ 595130, кл. В 24 В 33/08, 1976. (54) СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ (57) Изобретение относится к машиностроению и может быть использовано для обработки прецизионных отверстий,. Ы2 1682137 А1 хонингованием, Цель изобретения — расширение технологических возможностей способа путем обеспечения автоматизации регулирования величины съема припуска при изменении частоты вращения головки.

Устройство для осуществления способа состоит из корпуса 1, в котором размещены колодки 3 с хонинговальными брусками 4, опирающимися на разжимной конический шток 2. К штоку 2 при помощи шарнира 6 присоединены две упругие стальные пластины 7 с грузами 8, другими концами пластины закрепляются винтами к крышке 9 корпуса 1. 4 ил, 1682137

Изобретение относ лтся к машиностроению и может быть использовано для обработки прецизионных отверстий хонингованием. Целью изобретения является расширение технологических возможностей способа путем обеспечения автоматизации регулирования величины съема припуска при изменении частоты вращения хонголовки.

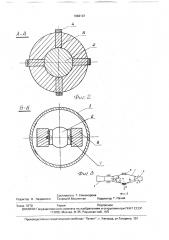

На фиг.1 показана хон лнговэльная головка, общий вид; на фиг.2 — разрез А-А на фиг.1; на фиг,3 — разрез Б-Б на фиг,1; на фиг,4 — схема сил, дейс-)вующих в хонголовке.

Хонинговальная головка состоит из корпуса 1, в отверстии которого расположен шток 2 с конусом разжима, Колодки 3 с хонинговальными брусками 4 расположены в пазах корпуса 1. Для прижатия колодок брусков к конической части штока служат кольцевые пружины 5, В верхней части штока посредством шарнира б установлены две упругие стальные пластины 7, в центробе>кной части которых монтируются грузь 8.

Вторым концом пластины закреплены винтами на крышке 9 корпуса головки. Корпус

1 инструментальнсй головки крепится к шпинделю стойки через шарнирный патрон при помощи цилиндрического штифта 10.

Способ осуществляется следующим образом, B исходном положении хонголовку вво-. дят в отверстие обрабатываемой заготовки.

После ввода в отверстие инструменту сообщают вращение и осевое возвратно-поступательное движенле, а обрабатываемая заготовка закрепляется, например, в патроне. Для снятия несбходимого припускэ с поверхности отверстия заготовки под действием центробежньiõ сил, возникающих при вращении инструмента, грузы 8, закрепленные на упругих пластинах 7, перемещаются в горизонтальной плоскости и через пластины 7 поднимают на необходимую величину шток 2 вверх, Коническая поверхность штока 2 при этом перемещает-в радиальном направлении колодки 3 с хонинговэльными брусками 4. Колодки с брусками перемещаются в радиальном направлении от оси инструмента к обрабатываемой поверхности, и бруски 4 взаимодействуют с обрабатываемой поверхностью, осуществляя процесс сьема припуска отверстия до необходимого размера. Известно, что центробежная сила от вращающихся грузов может быть определена по зависимости

P=ms иР, (1) где m — масса груза

3 — расстояние от оси регулятора до центра тяжести груза; й> — угловая скорость, Представим действующие силы в хонин5 говальной головке на схеме, показанной на фиг.4.

Сила Р имеет две составляющие Р1 и Pz, и в связи с этим имеем подвижное соединение штока 2 с корпусом 1, в котором дейст10 вует сила Рз, Осевая сила Рз, возникающая под действием центробежной силы Р, позволит надежно поджимать колодки с брусками к обрабатываемой поверхности отверстия за15 готовки с различными удельными давлениями, зависящими от значений угловой скорости инструмента, При завершении обработки отверстия заготовки вращательные и возвратно-посту20 пательные движения станка отключаются, Упругие пластины 7 с грузами 8 возвращаются в исходное поло>кение, шток 2 при этом перемещается вниз, а кольцевые пружины 5, сжимая колодки с брусками, умень25 шают диаметральный размер хонинговальной головки, хонинговальная головка выводится из отверстия заготовки, Для расширения технологических возможностей хонинговальной головки необхо30 димо определить требования к массе вращающихся центробежных грузов, их удалению от оси вращения и углов, частоте вращения, от которых зависит сила прижи35 ма брусков к обрабатываемой поверхности, а следовательно, качество и производительность обработки.

Определяем силу прижима Р4 брусков от перемещающей силы вдоль оси враще40 ния и угла наклона Р образующей разжимного Koнуса.

Следовательно, Рз, (2)

45 В свою очередь, перемещающая сила Рз определяется исходя из величины центробежной силы P и угла а приложения силы к разжимному конусу, по отношению к оси вращения (фиг,4)

50 Р

Рз =, г (3)

Тогда сила прижима брускоь к обрабатываемой поверхности, учитывая выражения (1) — (3), определяется т s. ° гУ то а ТЯ3 где P — угол наклона образующей конуса разжима, a — угол между силой, перемещающей конус разжима вдоль оси инструмента, и

1682137 направлением действия составляющей центробежной силы, приложенной к данному конусу.

Известно, что глубина внедрения абразивного или алмазного зерна пропорцио- 5 нальна силе Р4, действующей на зерно, и эта сила создается под действием центробежной силы. Увеличение центробежной силы за счет роста частоты вращения инструмента способствует уменьшению высоты микро- 10 неровностей до определенного предела, а затем шероховатость поверхности увеличивается.

Для поддержания оптимальной скорости резания заготовке сообщают попутное 15 или встречное вращение.

Применение описываемого способа об.работки позволяет вести технологический процесс обработки точных отверстий на универсальном оборудовании, агрегатных 20 станках и обрабатывающих центрах, имеющих бесступенчатый привод главного движения, и повысить качество обработки отверстий, 25

Формула изобретения

Способ обработки отверстий, при котором абразивным брускам, установленным в корпусе хонголовки с воэможностью взаимодействия посредством конуса разжима с 30 центробежным механизмом подачи, сообщают вращательное и возвратно-поступательное перемещения относительно заготовки, отл ич а ю щи и с ятем, что, с целью расширения технологических возможностей способа путем обеспечения автоматизации регулирования величины съема припуска при изменении частоты вращения головки, берут хонголовку с центробежным механизмом в виде двух упругих пластин с грузами, жестко связанных с корпусом головки и шарнирно связанных с конусом разжима, а заготовке дополнительно сообщают попутное или встречное относительно головки вращение, при этом силу P прижима абразиных брусков к обрабатываемой поверхности определяют по формуле:

Alю $ Щ ща о P"" где m — масса грузов центробежного механизма;

s — расстояние от оси вращения до центра тяжести грузов; в — угловая скорость вращения головки; а — угол между силой, перемещающей конус разжима вдоль оси инструмента, и направлением действия составляющей центробежной силы, приложенной к конусу;

P — угол наклона образующей конуса разжима.

1682137

Составитель Т. Никонорова

Редактор Н, Лазаренко Техред M,Ìoðãåíòàë Корректор Т, Палий

Заказ 3370 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, )К-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101