Способ получения аммиака

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения аммиака и может быть использовано в химической промышленности. С целью повышения производительности процесса в способе получения аммиака, включающем очистку металла от сернистых соединений, его двухступенчатую каталитическую конверсию , каталитическую доконверсию оксида углерода, абсорбционную очистку от диоксида углерода с последующей регенерацией насыщенного абсорбента с выделением диоксида углерода, синтез аммиака с отводом потока продувочного газа и последующим выделением водорода из него, водород, выделенный из продувочного газа, смешивают с диоксидом углерода, выделенным на стадии регенерации абсорбента , и частью исходного метана в количествах, составляющих 80-90 и 40-50% соответственно от потока водорода, и полученную смесь направляют на предварительные конверсию метана при 550-600°С и доконверсию оксида углерода, после чего полученный газовый поток смешивают с остальным потоком и подают на стадию очистки от сернистых соединений. По сравнению с прототипом производительность заявляемого способа увеличивается на 27%; расход углеводородов снижается на 23%, воздуха - на 34%, водяного пара - на 42%. 1 табл., 1 ил. со С

С0103 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4671905/26 (22) 03.04.89 (46) 07.10,91. Бюл. ¹ 37 (71) Государственный научно-исследовательский и проектный институт азотной промышленности и продуктов органического синтеза (72) А.M.Àëåêñååâ, А,В.Михайлова, М,В,Геминова, Е.З.Голосман, В.Н.Ефремов и

Г, С. Ш итикова (53) 661.691,361 (088,8) (56) ЕПВ ¹ 0049967, кл. С 01 С 1/04, 1982. (54) СПОСОБ ПОЛУЧЕНИЯ АММИАКА (57) Изобретение относится к способам получения аммиака и может быть использовано в химической промышленности. С целью повышения производительности процесса в способе получения аммиака, включающем очистку металла от сернистых соединений, его двухступенчатую каталитическую конверсию, каталитическую доконверсию оксиИзобретение относится к способам получения аммиака и может быть использовано в химической промышленности.

Цель изобретения — повышение проиЗводительности процесса.

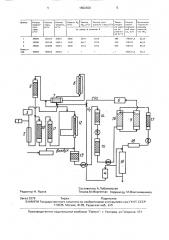

Пример 1. Природный газ в количестве 39000 м /ч сжимают в компрессоре 1 до давления 4,4 МПа и делят на две части, одну из которых в количестве 35601 м /ч подогревают в огневом подогревателе 2 до

400 С, а другую в количестве 2499 м /ч подают в отделение 3 цеолитной очистки от серы и затем на смешение с 5660 м /ч водорода, выделенного на криогенной установке

4, и 4379,4 м ч диоксида углерода, выделенного на стадии регенерации раствора моно„„SU „„1682308 А1

rsiis С 01 С 1/04, С 01 В 3/38 да углерода, абсорбционную очистку от диоксида углерода с последующей регенерацией насыщенного абсорбента с выделением диоксида углерода, синтез аммиака с отводом потока продувочного газа и последующим выделением водорода из него, водород, выделенный иэ продувочного газа, смешивают с диоксидом углерода, выделенным на стадии регенерации эбсорбента, и частью исходного метана в количествах, составляющих 80 — 90 и 40-50"-,ь соответственно от потока водорода, и полученную смесь направляют на предварительные конверсию метана при 550 — 600 Ñ и доконверсию оксида углерода, после чего полученный газовый поток смешивают с остальным потоком и подают на стадию очистки от сернистых соединений. По сравнению с прототипом производительность заявляемого способа увеличивается на 27 ; расход yrлеводородов снижается на 23%, воздуха — на

34, водяного пара — на 42 ф,. 1 табл., 1 ил, этаноламина 5 и сжатого в компрессоре 6 до

5,0 МПа. Образовавшуюся газовую смесь нагревают в теплообменнике 7 до 600 С и подают в трубчатый реакционный аппарат 8 для осуществления взаимодействия диоксида углерода с метаном в присутствии водорода на никелевом катализаторе при

550-600 С и объемной скорости 2000-2500 ч, Образующийся в трубчатом реакторе 8 конвертированный гаэ охлаждают до 450 С в рекуперационном холодильнике 7, смешивают с водяным паром и подают в конвертор

9 оксида углерода. После конверсии оксида углерода с водяным паром конвертированный газ смешивают с потоком природного газа, предварительно уже подогретого до

1682308

400"С в теплообменнике 2, и направляют сначала в реактор 10 гидрирования сероорганических соединений, а затем в реактор

11 поглощения сероводорода.

Очищенную от соединений серы газо- 5 вую смесь в количестве 52776,6 м /ч, имеющую следующий состав, об. : COz 10,2; CO

1,19; НР 16,92; ИР 2,74; Ar 0,08; СН4 63,7;

С2Н63,69; СзНц1,11; СаНю0,37, смешивают с водяным паром до соотношения пар/при- 10 родный газ = 3,3;1, нагревают в блоке теплоиспользующей аппаратуры трубчатой печи 12 до 511 С и подают в реакционные трубы трубчатой печи для осуществления реакции взаимодействия углеводородов с 15 водяным паром и диоксидом углерода, а также паровой конверсии оксида углерода.

После трубчатой печи конвертированный газ смешивают с воздухом и подают в шахтный конвертор 13, где осуществляются ре- 20 акции взаимодействия метана, водорода и оксида углерода с кислородом воздуха.

Ковертированный газ после конвертора метана 13 в количестве 205655,6 м /ч с температурой 1010 С, имеющий состав, об. : 25

COz 9,71; СО 12,39; Н2 56,13; М2 21,19; Ar

0,28: СН 0,3, охлаждают до 420 С и подают сначала на среднетемпературную, а затем на низкотемпературную конверсию оксида углерода с водяным паром в аппараты 14 и 30

15. После стадии конверсии оксида углерода конвертированный газ очищают от диоксида углерода до остаточного содержания

его в газе 300 ррм раствором моноэтаноламина в абсарбере 16 и направляют на ста- 35 дию метанирования в метанатор 17.

После метанирования и последующего охлаждения до 25 С полученную азотоводородную смесь в количестве 179407 м /ч. имеющую саста в, об, /: Н 74,67; N2 23,98; 40

Ar0,31; СН41,04, компремируют компрессором 18 до 32 МПа и подают в колонну 19 синтеза аммиака.

Продувочные газы из цикла синтеза направляют на криогенную установку 4, где из 45 них выделяют 5660 м /ч водорода, Производительность агрегата 63,8 т/ч.

Результаты примеров 1-3 приведены в таблице.

При осуществлении конверсии метана в присутствии водорода в интервале температур 550 — 600 С увеличение содержания метана выше 50 и уменьшение содержания диоксида углерода ниже 80 от потока водорода в газе, поступающем на конверсию, вызывает зауглероживание катализатора, Уменьшение содержания метана ниже 40 и увеличение содержания диоксида углерода выше 90 от потока водорода приводит к увеличению содержания диоксида углерода в конвертированном газе.

Таким образом, по сравнению с извест-. ным производительность предлагаемого способа увеличивается на 27, расход углеводородов снижается на 23, воздуха — на

34o водяного пара — на 42 .

Формула изобретения

Способ получения аммиака, включающий очистку метана от сернистых соединений, его двухступенчатую каталитическую конверсию, каталитическую конверсию оксида углерода, абсорбционную очистку от диоксида углерода, с последующей регенерацией насыщенного абсорбента с выделением диоксида углерода, тонкую очистку от оксидов углерода, синтез аммиака с отводом потока продувочного газа и последующим выделением водорода из него, о т л ич а ю шийся тем, что, с целью повышения производительности процесса, водород, выделенный из продувочного газа, смешивают с диоксидом углерода, выделенным на стадии регенерации абсорбента, и частью исходного метана, в количествах, составляющих 80 — 90 и 40 — 50 соответственно от потока водорода, и полученную смесь направляют на дополнительные конверсию метана при 550-600 С и конверсию оксида углерода, после чего полученный газовый поток смешивают с остальным метаном и подают на стадию очистки от сернистых соединений

1682308

ТемпеРасход вэотоПроиз вопнтельность

Г1ример ратура нв выхо колонны на входе в реактор 8 синтеза, т/ч NII> гвэв, м /ч

4379 2499 580 179407,4 63,8

4617 2235 550 179120 63, 8

1 39000 140575 54015

2 39000 140126 54015

3 39000 140823 54015

5600

5600

600

179133 6Э,8

4143

2763

5600

Известный 39668 190545 65023

105421,4 50,2

Составитель А.Лобановская

Техред М,Моргентал Корректор М,Максимишинец

Редактор H. Яцола

Заказ 3379 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Расход природного Расход пара, мй /ч

Расход воздуха, м /ч

Расход Ив J Расход и /ч СОэ,м /ч

Расход природного гвэа,мз /ч де иэ реактора 8, С водородной смеси, в/r