Сырьевая смесь для получения арболита

Иллюстрации

Показать всеРеферат

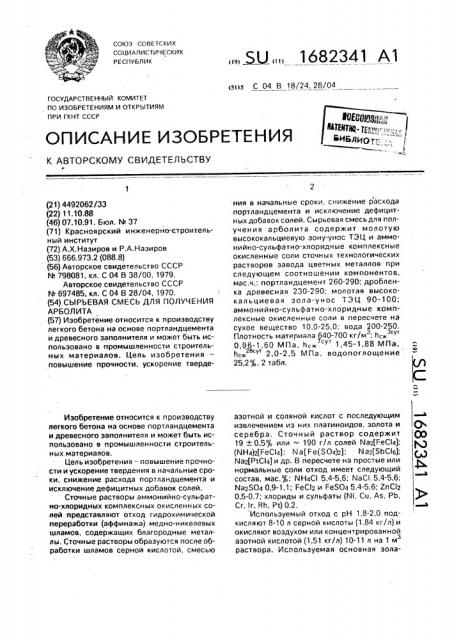

Изобретение относится к производству легкого бетона на основе портландцемента и древесного заполнителя и может быть использовано в промышленности строительных материалов. Цель изобретения - повышение прочности, ускорение твердения в начальные сроки, снижение расхода портландцемента и исключение дефицитных добавок солей. Сырьевая смесь для получения арболита содержит молотую высококальциевую зону-унос ТЭЦ и аммонийно-сульфатно-хлоридные комплексные окисленные соли сточных технологических растворов завода цветных металлов при следующем соотношении компонентов, мае.ч.: портландцемент 260-290; дробленка древесная 230-290; молотая высококальциевая зола-унос ТЭЦ 90-100; аммонийно-сульфатно-хлоридные комплексные окисленные соли в пересчете на сухое вещество 10,0-25,0; вода 200-250. Плотность материала 640-700 кг/м3; ЬСж3сут 0,96-1,60 МПа, Ьсж7сут 1,45-1.88 МПа. псж2йсут 2,0-2,5 МПа, водопоглощение 25,2%. 2 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 04 В 18/24, 28/04

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о

1 р

1 (21) 4492062/33 (22) 11.10.88 (46) 07.10.91. Бюл. N. 37 (71) Красноярский инженерно-строительный институт (72) А.Х.Назиров и P.À. Назиров (53) 666.973.2 (088.8) (56) Авторское свидетельство СССР

¹ 798081, кл. С 04 В 38/00, 1979.

Авторское свидетельство СССР

1Ф 697485, кл. С 04 В 28/04, 1970. (54) СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ

АРБОЛИТА (57) Изобретение относится к производству легкого бетона на основе портландцемента и древесного заполнителя и может быть использовано в промышленности строительных материалов. Цель изобретения— повышение прочности, ускорение твердеИзобретение относится к производству легкого бетона на основе портландцемента и древесного заполнителя и может быть использовано в промышленности строительных материалов.

Цель изобретения — повышение прочности и ускорение твердения в начальные среки, снижение расхода портландцемента и исключение дефицитных добавок солей.

Сточные растворы аммонийно-сульфатН0 õëîðèäíûõ комплексных окисленных солей представляют отход гидрохимической переработки (аффинажа) медно-никелевых шламов, содержащих благородные металлы. Сточные растворы образуются после обработки шламов серной кислотой, смесью

„„. Ж„„1682341 А1

° . ния в начальные сроки, снижение расхода портландцемента и исключение дефицитных добавок солей. Сырьевая смесь для получения арболита содержит молотую высококальциевую зону-унос ТЭЦ и аммонийно-сульфатно-хлоридн ые комплексные окисленные соли сточных технологических растворов завода цветных металлов при следующем соотношении компонентов, мас.ч.: портландцемент 260-290; дробленка древесная 230-290; молотая высококальциевая зола-унос ТЭЦ 90-100; аммонийно-сульфатно-хлоридные комплексные окисленные соли в пересчете на сухое вещество 10,0-25,0; вода 200-250, Плотность материала 640-700 кг/м : Лс)Р

0,96-1,60 МПа, hc " 1,45-1,88 МПа, 1 сж У 2,0-2,5 МПа, водопоглощение

25,2%. 2 табл. азотной и соляной кислот с последующим извлечением из них платиноидов, золота и серебра. Сточный раствор содержит

19 -0,5% или - 190 г/л солей Nag(FeCI4); (МН4)2(ЕеС14); Na(Fe(S04$); Na2(SbCls);

Naz(PtCI4) и др. B пересчете на простые или нормальные соли отход имеет следующий состав, мас.%: NH4CI 5,4-5,6; NaCI.5,4-5,6;

Маг504 0,9-1.1; FeClz u FeSO4 5,4-5,6; ZnCI2

0,5-0.7; хлориды и сульфаты (Ni, Cu, As, Pb, Сг, Ir, Rh, Pt) 0,2.

Используемый отход с рН 1,8-2,0 подкисляют 8-10 л серной кислоты (1,84 кг/л) и окисляют воздухом или концентрированной азотной кислотой (1,51 кг/л) 10-11 л на 1 м раствора. Используемая основная зола1682341

90-100

Наименование добавок к золеуносу

Отношение вода/зола

П очность, Мпа, че ез тс

14 с

Сжатие

Изгиб

Сжатие

Изгиб

Сжатие

Изгиб

3,5

Смесь простых солей

- дммонийно-сульфатнохлоридные комплекные окисленные соли сточных растворов в пересчете на с ое ве естес

0,29

12,5

157

7.2 ю,го

1б,б г,o

Для арболита объемноН массой 650 кг/и

Т а б л и ц а 2

Состав арболнта, нас.ч.. Опыт дел прочвости при сватии, Ийа, через

ЗОЛа- t ACXKOC 1 CaC1Z унд (зле)3 Сяо (ННт)аСГВОД71рЕВЕСНая ГВО унос Лроблевка) ут 7 сут 14 сут 28 сут

Предлагаемые

260

260 100

260 100

260 100

275, 95

275 95

200 1, 18

210 1,56

220 1,36

250 1,20

250 1,50

250 1,40

250 1,15

250 1, 50

250 1>42

230 0 95

2,10

2,60

2,30

2,25

2,55

1,70 1,87

1,87 2, 1$

1,65 1,95

1> 70 1,91

1,80 2,20

1„70 1,90

l3

>t

290

2,20

2,15 2, 45

2,25

2,15

275 95

290 90

290 90

290 90

360

l3

1 ° 65 1>80

1 ° 76 2, 1О

1,60 1,88

1,46 l 56

4 п н

Невестина

3,2

4,5

П р и и е ч а н и е. ACXKOC — аммоннйно-сулн4>атно-клорнлпые кснляексные окисленные соли унос ТЭЦ от сжигания бурых углей (КанскоАчинского энергетического комплекса) имеет состав, мас.%: Я!Ог 50.1-55,2; СаО общ.

24,5-39,5; СаО св. 3-6; РегОз 7-10; А120з 4,55,5; MgO 4,3-7,0; (Ка)20 0,3-0,9; $0з остальное, Плотность 2,6 г/см .

Сосновая дробленка характеризуется остатком на ситах 20, 10,5 и 2,5 мм соответственно 5, 21, 60 и 14%. Влажность

16-47 0j, Интенсивное взаимодействие комплексных солей с золой и цементом с выделением газообразного аммиака способствует нагреванию массы арболита до 40 С, созданию щелочной среды, окислению и разрушению водоэкстрактивных веществ древесины, На поверхности древесного заполнителя и в цементном камне образуются гидросульфоалюминаты и гидрохлороферриты кальция, повышающие прочность в ранние и поздние сроки твердения, В табл.1 показано влияние суммы простых солей и аммонийно-сульфатно-хлоридных комплексных окисленных солей сточных растворов одного и того же ионного состава при содержании суммы их в зольном вяжущем 4,11% на прочность и скорость твердения зольного вяжущего.

Из композиции предлагаемого состава арболит готовят следующим образом.

Сточные аммонийно-сул ьфатно-хлоридные растворы разбавляют водой 1:1, нагревают до 40-50 С, перемешивают с древесным заполнителем и выдерживают

2-3 мин, после чего добавляют золу-унос, вновь перемешиваютдо однородной массы, выдерживают 2-3 мин, затем добавляют цемент и недостающую воду, перемешивают

2-3 мин, формуют штыкованием. Образцы твердеют без пригруза при нормальных условиях.

5 ° Результаты опытов приведены в табл.2.

Прочность заявляемой смеси арболита в ранние сроки твердения на 20-25% выше известных и приближается к таковой на бы10 стротвердеющем белитоалюминатном цементе при том же расходе вяжущего.

Формула изобретения

Сырьевая смесь для получения арболи15 та, включающая портландцемент, древесный заполнитель, добавки-ускорители твердения и воду. отличающаяся тем, что, с целью повышения прочности, ускорения твердения в начальные сроки, снижения

20 расхода портландцемента и исключения дефицитных добавок солей, она в качестве добавок — ускорителей твердения содержит молотую высококальциевую золу-унос ТЗЦ с содержанием СаО 4-5%, аммонийно-суль25 фатно-хлоридные комплексные окисленные соли сточных технологических растворов завода цветных металлов при следующем соотношении компонентов, мас.ч.

Портландцемент 260-290

30 Древесная дробленка 230-290

Указанная молотая высококальциевая зола-укос ТЗЦ

Амман ийно-сул ьфатно-хлоридные комплексные окис35 ленные соли в пересчете на сухое вещество 10,0-25,0

Вода 200-250

Таблица 1