Керамическая масса

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, а точнее к составам масс для изготовления керамических огнеупорных и строительных материалов для футеровки тепловых агрегатов Цель изобретения - получение материалов для футеровки тепловых агрегатов с рабочей температурой выше 1000°С. Керамическая масса включает следующие компоненты, мас.%: суглинок 55-73; бентонитовая глина 2-10; отход алюмохромосиликатного катализатора на основе AlaOa 25-35. Физико-механические показатели следующие: огнеупорность 1350-1380°С, предел прочности при сжатии 10,2-20 МПа 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s С 04 В ЗЗ/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4717122/33 (22) 12,07,89 (46) 07.10.91. Бюл. N. 37 (71) Всесоюзный научно-исследовательский институт геологии нерудных полезных ископаемых (72) И.А.Женжурист, Б.П.Тарасевич и

B.Ì. Гон юх (53) 666.76(088.8) (56) Энциклопедия неорганических материалов. — Киев, 1977, т. 2, с. 96-97.

Ботвина Л.M. Строительные материалы из лессовидных суглинков. — Ташкент, 1984, с.26-27.. (54) КЕРАМИЧЕСКАЯ МАССА

Изобретение относится к промышленности строительных материалов, а точнее к. составам масс для изготовления керамических, огнеупорных и строительных материалов для футеровки тепловых агрегатов с рабочей температурой выше 1000 С.

Цель изобретения — получение материалов для футеровки тепловых агрегатов с рабочей температурой выше 1000 С.

В керамической массе используется отход катализатора химической и нефтехимической промышленности — порошок серо-зеленого цвета насыпной массой 11,4 г/см . Содержание оксидов, мас. :

А!20з 66-75; SlOz 11-12; соединения оксидов хрома остальное (хром трехвалентный

5 — 6; хром шестивалентн ый 0 5 мол.% от сырья флюса).

Исходя из состава отхода катализатора, действующим началом при образовании че l

„„БЦ„„1682348 А1 (57) Изобретение относится к промышленности строительных материалов, а точнее к составам масс для изготовления керамических огнеупорных и строительных материалов для футеровки тепловых агрегатов. Цель изобретения — получение материалов для футеровки тепловых агрегатов с рабочей температурой выше 1000 С. Керамическая масса включает следующие компоненты, мас,%; суглинок 55 — 73; бентонитовая глина

2-10; отход алюмохромосиликатного катализатора на основе А!рОЗ 25-35. Физико-механические показатели следующие: огнеупорность 1350-1380 С, предел прочности при сжатии 10,2 — 20 МПа. 1 табл. репка керамического материала является вся масса отхода. При спечении черепка хромовая составляющая отхода повышает огнеупорность материала. В керамической массе отход в целом работает как отощитель, В качестве алюмосиликата (суглинка) могут использоваться некондиционные глины с превалирующей монтмориллонит-каолинит-гидрослюдистой фракцией глинистой составляющей.

S качестве суглинка используют глину химического состава, мас.%: SION 70,80;

А! ОЗ 12,08, Ti02 0,72; Fe203 3,20; СаО 2,28;

Mg0 1,40; ЗОз 0,04; Naz0 1,17; КрО 2,29; п.п.п. 4,56. Глинистая фракция представлена монтмориллонит-гидрослюдисто-каолинитовой фракцией с примесью карбоната. В качестве бентонитовой глины используют глину состава, мас.Q: SlOz 56,36; Т}0 0,29;

А!20з + Н02 20,31; Ре20з + Fe0 8,13:

1682348

Формула изобретения

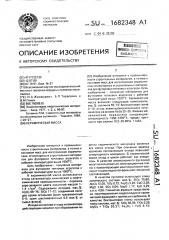

Содеркание компонентов, иес.X, L2 1* в покеветелн свойств длв состава

Г:?

Kotel ство

68 68 90 95

7 7 1О 5

65 55 63 63

10 1О 7 7

60 65 68 73 68 58

1О 5 2 17 . 7 7

65 65

2 5

Суглинок

Бентопвт

Отвод елкнокронсвлвкетпого каталиееторе пв основе

41с0 з

30 30 30 10 25 35

ЭЭ 30 25 35 30 30

25 25

Предел прочности прв светил, ИПе

18 ° 6 18 6 14 7 19 7 14 4 16>2 36 2 37 0

1080 1100

1О, 2 16,8 11 4 10,2 15

20 15 12

1380

Ol íå7íîðÿîeòü, С

1350

П р в N е ч е в в е. Составы 15 и 16 — известные.

Составитель Л. Гостева

Техред М.Моргентал Корректор О.Ципле

Редактор Н.Яцола

Заказ 3381 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Fe0 1,13; СаО 1,61; MgO 2,78; Ê20 1,95; Ма О

054 и др.

Способ изготовления включает следующие операции; Процесс формирования из. делия может быть осуществлен по пластической и полусухой технологиям, отличающимся одна от другой влажностью массы и технологией формования изделия. По пластическому способу изготовления формовочной смеси дозированные компоненты смешиваются в шнековом прессе при влажности массы 15 — 18 . Из массы формуются образцы иэделия при давлении 7 — 10 МПа.

При полусухом способе дозированные компоненты массы размалываются и смешиваются при влажности 8 — 12 ; Из полученного пресс-порошка с величиной крупной фракции менее 3-4 мм формуются образцы изделия.

В случае использования полусухой технологии все компоненты массы: суглинок, алюмохромофосфатный отход, бентонитовая глина, смешивают при одновременном размоле в стержневом смесителе, просеивают через сито 3,5. Влажность пресс-порошка 10 — 11, Из пресс-порошка формуют образцы изделия (цилиндры размером

d = 55 мм, h = 50 мм) при давлении прессования 25 МПа. Образцы обжигают в муфельной печи при Т = 1050 С в течение 1 ч.

Физико-механические испытания проводят согласно ГОСТУ.

5 При пластическом способе получения огнеупорной массы последовательность технологических операций та же, влажность массы 16-17, давление прессования.89 МПа. Образцы подсушивают до влажно10 сти 8-9 и обжигают в муфельной печи при Т = 1050 С в течение 1 ч. Физико-механические показатели образцов лежат в тех же пределах, что и по полусухому способу, и приведены в таблице.

Керамическая масса, включающая суглинок и бентонитовую глину, о т л и ч а ю20 щ а я с я тем, что, с целью получения материалов для футеровки тепловых агрегатов с рабочей температурой выше 1000 С, она содержит дополнительно отход алюмохромосиликатного катализатора на основе АЬОэ

25 при следующем соотношении компонентов, мас. : суглинок 55-73; бентонитовая глина

2 — 10; отход алюмохромосиликатного катализатора на основе А40з 25 — 35.