Способ переработки сталеплавильного шлака и шлама

Иллюстрации

Показать всеРеферат

Изобретение относится к черной металлургии , а именно к способам грануляции металлургического шлака и обезвоживания шлама. Цель - повышение эффективности использования бросового тепла шлакового расплава. Смешивание и грануляцию шлама и шлака осуществляют на дне емкости, выполненном вибрирующим, на которое слоями подают предварительно обезвоженный шлам и раздробленный на вибрирующей решетке шлак. Шлам и шлак подают в пропорции Мшк/Мшм a+b(WuiM-C)jTuiK. где Мшк, Мшм - массы шлакового расплава и переувлажненного шлама, кг; Л/Шм - влажность шлама, кг; ТШк - температура шлакового расплава. К; а 62 К. b 25,1 К/%, С 4% - постоянные коэффициенты. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)5 С 21 В 3/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

Ц чщг- .;, .

@ИЯ1}Ц- Щ; rну..;,.

БИБИ !i:. „

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4459079/02 (22) 08.06,88 (46) 01.10.91. Бюл. М 37 (71) Днепропетровский металлургический институт (72) А.Д,Учитель. Б.B.Áîêëàí, В.П.Лялюк, В.Г.Григорьева и Л.Н.Пустовая (53) 669.162.266.446(088.8) (56) Патент ПН Р М 80509, кл. С 21 В.З/08, 1974.

Авторское свидетельство СССР

М 937395, кл. С 04 В 7/44, 1982. (54) СПОСОБ ПЕРЕРАБОТКИ СТАЛЕПЛАВИЛЬНОГО ШЛАКА И ШЛАМА (51) Изобретение относится к черной металлургии, а именно к способам грануляции

Изобретение относится к черной металлургии, а именно к способам грануляции металлургического шлака и обезвоживания, шлама.

Цель изобретения — повышение эффективности использования тепла шлакового расплава.

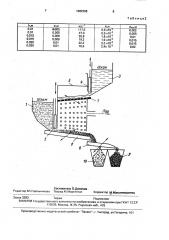

На чертеже изображен поперечный разрез установки для гранул яции металлургического шлака и обезвоживания шлама.

Способ состоит в том, что производят совместную подачу переувлажненного шлама из бункера 1 через затвор 2 и шлака из бункера 3 через затвор 4 в емкость 5, где их смешивают. Подачу шлама осуществляют на вибрирующее днище 6 емкости 5, а раздробленный на вибрационной решетке 7 шлаковый расплав разбрызгивают сверху на переувлажненный шлам. Из емкости 5 отводят и утилизуют, например, в котлахутилизаторах образовавшийся пар. В реЯХ 1682398 А1 металлургического шлака и обезвоживания шлама. Цель — повышение эффективности использования бросового тепла шлакового расплава. Смешивание и грануляцию шлама и шлака осуществляют на дне емкости, выполненном вибрирующим. на которое слоями подают предварительно обезвоженный шлам и раздробленный на вибрирующей решетке шлак. Шлам и шлак подают в пропорции Мшк/Мшм (а+Ь(1Ишм СИТшк Где

Мшк. Мш — массы шлакового расплава и переувлажненного шлама, кг; W>M — влажность шлама, кг; Тшк — температура шлакового расплава, К; а = 62 К, b = 25 1 К/$, С47ь — постоянные коэффициенты. 1 ил. эультате перемешивания и теплообмена на вибрирующем днище 6 емкости 5 шлак гранулируется и охлаждается, а шлам сушится до влажности 4, затем через вибрационный грохот 8 выдают охлажденный гранулированный шлак в бункер 9 и обезвоженный О© шлам в бункер 10. Соотношение между рас- Ю ходами шлакового расплава и переувлаж- (д ненного шлама определяют по формуле (1) 0 в зависимости от исходной влажности шла- ф) ма. температуры шлакового расплава и остаточной влажности шлама 4ь.

Способ включает совместную подачу в

° пай емкость расплавленного сталеплавильного шлака и переувлажненного шлама и их смешивание. Подачу шлама осуществляют на вибрирующее днище емкости, а шлаковый расплав дробят на вибрацион ной решетке и разбрызгивают сверху на переувлажненный шлам, отводят и утилизуют образовавшийся в емкости пар, выдают через вибрационный

1682398 грохот охлажденный гранулированный шлак и обезвоженный шлам с их разделением по размерам частиц, Соотношение между расходами шлака и шлама определяют по формуле

Мак/Мшм = (а+Ь(Ф/шм - С))/Тшк, (1) где Мшк,Мшм — массы шлакового расплава и переувлаженного шлама, кг;

В/ м — влажность шлама, %:

Т к — температура шлакового расплава, К; а = 62, Ь = 25,1, С = 4 — постоянные коэффициенты, Вибрационную решетку выполняют с возможностью регулирования частоты и амплитуды колебаний так, что величины частоты и амплитуды выбирают в зависимости от необходимости размера частиц гранулированного шлака по формулам

Nl = (Кб)/dH.ø (2)

А = n/d - п1 10 w (3) где W — частота колебаний решетки, с

А — амплитуда колебаний решетки, м; бч,ш. — диаметр частиц гранулированного шлака, м;

4 — диаметр отверстий в решетке, м;

R — толщина решетки, м; .

К = 2,35, и = 0,25, и > = 2,25 — постоянные коэффициенты.

Существенными признаками, характеризующими способ, являются совместная подача переувлажненного шлама и расплавленного сталеплавильного шлака (шлак используют сразу же после выпуска из конвертера или мартеновской печи) в емкость с последующим их смешиванием на вибрирующем днище емкости, на которое первым поступает шлам, а сверху на него разбрызгивают капли. шлакового расплава. Формулы выбора соотношения между массами шлакового расплава и переувлажненного шлама получены в результате математической обработки экспериментальных данных, приведенных в табл,1. . Из табл.1 видно, что при исходной влажности шлама 30 и температуре шлакового расплава 1793 К для получения обезвоженного шлама с остаточной влажностью 4% необходимо на 1 кг шлама разбрызгивать

0,4 кг шлакового расплава. С увеличением температуры шлакового расплава и при снижении исходной влажности шлама на каждый килограмм шлама необходимо давать меньшее количество шлакового расплава. Экспериментальные данные, приведенные в табл.1, описываются с достаточной степенью точности формулой (1), использование которой позволяет получать качественный конечный продукт (шлам за5

55 данной конечной влажности и охлажденный до 80 С гранулированный шлак).

Подача шлакового расплава на переувлажненный шлам в виде капель исключает взрывы при любой исходной влажности шлама и позволяет получать гранулированный шлак со стабильными размерами (диаметром) частиц. Применение виброрешетки способствует не только получению капель шлака, но и дает возможность регулировать размер получаемых частиц гранулированного шлака. В табл.2 приведены данные экспериментов по изменению частоты и амплитуды колебаний виброрешетки для получения частиц шлака заданных размеров.

Приведенные в табл,2 экспериментальные данные хорошо описываются выражениями (2) и (3), которые необходимо использовать для определения частоты и амплитуды колебаний виброрешетки в зависимости от требуемой крупности частиц гранулированного шлака.

Жидкий конверторный шлак массой 0,4 т с температурой 1873К, вязкостью 0,45 Па с вводят в емкость с вибрирующим днищем, заполненным на высоту 0,12 м суспензионным шламом влажностью 19 двумя способами: предварительно распыляют шлак на тонкие струи (капли) нагретым воздухом, в количестве 16,5 мас, (известный способ); дробят шлак на виброрешетке (предлагаемый способ).

Контролируют влажность смеси в емкости после подачи шлака и температуру смеси. Эти два показателя дают достоверную .оценку использования тепла шлакового расплава, так.как остаточная влажность характеризует затраты тепла на парообразование, а температура смеси— тепло используемое на нагрев смеси.

В первом случае получают влажность шлама 10,2 — 11,5%, а температуру смеси 354

К. Во втором случае влажность значительно ниже 5,2-6.3 . а температура 308 К, т.е. во втором случае бросовое тепло шлакового расплава используется более эффективно.

Для определения эффективности, устанавливают сколько тепла внес расплавленный шлак и сколько его было израсходовано на сушку шлама, его нагрев и испарение влаги, а разница между этими величинами является потерей тепла, т.е. то тепло которое иэ-за неэффективности процесса не используется.

Количсство тепла, внесенное шлаком (известный способ), 0 = 400 1.25 (1873 — 354) = 759500 кДж, 1682398 где 400 — вес шлака, кг;

1,25 — удельная теплоемкость шлака, кДж/кг К;

1873 — начальная температура шлака, К;

354 — конечная температура шлака и шлама, К.

Количество тепла, израсходованное на нагрев шлама и воды, а также испарение влаги из шлама (известный способ)

02 = 2400 0,9 (354 — 283) + 0,01 4,19х х2400(19 — 11,5)(354 — 283) + 0,01 2400 (19-11,5)

2260 = 613708 кДж, где 2400 — вес шлама, кг;

0,9 — удельная теплоемкость шлама, кДж/кг К; 283 — начальная температура шлама, К;

0,01 — козффициент перевода процентов влажности в доли (1/100);

4,19 — удельная теплоемкость. воды, кДж/кг. К;

19 — начальная влажность шлама, %;

11,5 — конечная влажность шлама, %;

2260 — удельная теплота парообразования, кДж/кг K..

Сравнивая О и Gz, видно, что, тепло шлака используется на 80,8%, а 19,2% теряется в атмосферу.

Количество тепла, внесенное шлаком (предлагаемый способ}

Оз = 400-1,25 (1873 — 308) = 782500 кДж, где 308 — конечная температура шлака и шлама, К.

Количество тепла, израсходованное на нагрев шлама и воды, а также испарение влаги из шлама (предлагаемый способ).

Q -=- 2400.0.9 (Зьд-283) + 0,01 2400 4,19 (19-6,3) (308-283) + 0,01 240 (19-6,3) 2260774776 кДж, где 6,3 — конечная влажность шлама, %.

5 Сравнивая Оз и Qp, видно, что тепло шлака в предлагаемом способе используется на 99% и всего 1% теряется в атмосферу, Таким образом, в данном способе бросове тепло шлакового расплава использует10 ся более эффективно на 18-19%.

Оормула изобретения

Споса5 перераоотки сталеплавильного ш лака и шлама, включающий совмес" ную

15 псдачу в емкость расплавленного шлака и переувлажненного шлама в определенном ссотношении и их смешивание с одновременным обезвоживанием шлама и грануляцией шлака, отличающийся тем, что, 20 с целью повышения эффективности использования тепла шлакового расплава, переувлажненный шлак подают на дно емкости, выполненное вибрирующим, а на него подают предварительно раздробленный шлак, 25 при этом соотношение шлама и шлака определяют по следующей зависимости

Мщк/Мщц = (а+Ь(Ющ л - С))ц к, где М,, М вЂ” массы шлакового расплава и переувлажненного шлама, кг;

30 У4> — влажность шлама, %;

Тш — температура расплавленного шлака, К;

d=62 К, Ь = 25,1 К/%, С=4% — постоянные коэффициенты.

Таблица1

1682398

Таблица2

Составитель О,Демичев .

Редактор М.Стрельникова Техред M,Ìoðãåíòàë

Корректор M.Максимишинец

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 3383 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5