Способ изготовления подшипника качения

Иллюстрации

Показать всеРеферат

Изобретение относится к подшипниковой промышленности, в частности к способам изготовления подшипников качения с антифрикционным заполнителем. Цель изобретения - повышение долговечности подшипника за счет устранения разрушения заполнителя при перекосе. Сначала изготавливают детали подшипника кольца и арматуру сепаратора. Измеряют максимальный угол перекоса колец подшипника одно относительно другого. Определяют скорость износа антифрикционного материала (AM) и заполняют подшипник AM. Далее проводят предварительную термообработку, формирование наружной конической поверхности сепаратора и приработку. Затем проводят термообработку до отверждения AM и окончательную технологическую приработку , время которой рассчитывают по приведенной формуле. 2 ил. Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)s F 16 С 19/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ.И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (61) 771371 (21) 4705690/27 (22) 03.05.89 (46) 07.10.91. Бюл. М 37 (71) Кузбасский политехнический институт и

Кемеровский механический завод (72) С.В. Герасименко, Е.Ю. Плисов. А.Г. Морозов, М.П, Латышенко и В;Ф. Винтерголлер (53) 621.822.8(088.8) (56) Авторское свидетельство СССР

N 771371, кл. F 16 С 19/00, 1977. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПОДШИПНИКА КАЧЕНИЯ (57) Изобретение относится к подшипниковой промышленности, в частности к способам изготовления подшипников качения с

Изобретение относится к подшипниковой промышленности и может быть использовано для изготовления подшипников качения с антифрикционным заполнителем (АФЗ), Цель изобретения — повышение долговечности подшипника за счет устранения разрушения заполнителя при перекосе.

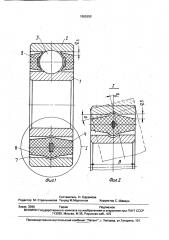

На фиг. 1 изображен подшипник качения с антифрикционным заполнителем; на фиг, 2 — узел! на фиг. 1.

Подшипник качения содержит внутреннее кольцо 1, наружйое кольцо 2, расположенные между ними тела качения 3 и армированный сепаратор, содержащий слой антифрикционного материала 4, например, на графитовой основе, и штампо-. ванную арматуру 5. Сепаратор выполнен с боковой конической поверхностью 6, образуя с кольцами клиновый зазор 7. Ж,, 1682659 А2 антифрикционным заполнителем. Цель изобретения — повышение долговечности подшипника эа счет устранения разрушения заполнителя при перекосе. Сначала изготавливают детали подшипника кольца и арматуру сепаратора. Измеряют максимальный угол перекоса колец подшипника одно относительно другого. Определяют скорость износа антифрикционного материала (AM) и заполняют подшипник АМ. Далее проводят предварительную термообработку, формирование наружной конической поверхности сепаратора и приработку. Затем проводят термообработку до отверждения

AM и окончательную технологическую приработку, время которой рассчитывают по приведенной формуле, 2 ил.

Способ изготовления подшипника качения включает изготовление колец 1 и 2, тел качения 3, а также штампованной арматуры

5. Далее измеряют максимальный угол перекоса колец подшипника одно относительно другого, определяют скорость износа антифрикционного материала, Собирают кольца и арматуру тела качения в подшипник. Затем заполняют антифрикционным материалом в состоянии текучести пространство между кольцами 1 и 2, после этого проводят предварительную термообработкудо потери антифрик4ионным материалом состояния текучести с сохранением пластичности, Далее формируют наружную коническую поверхность 6 сепаратора, образующую зазор 7 с противолежащей ей цилиндрической поверхностью кольца 2, проводят предварительную технологическую приработку, термообработку до полно1682659 го отверждения антифрикционного материала и окончательную технологическую приработку, причем минимальное время г окончательной технологической приработки определяют по формуле в в1 а

2 где а — максимальный угол перекоса колец подшипника одно относительно другого, град

— высота подшипника, мм; у — скорость износа антифрикционного материала, мм/с.

Таким образом, требуемая конечная величина зазора gs устанавливается по времени окончательной приработки из максимального угла перекоса колец подшипника относительно друг друга, Пример. Выполнение подшипника

205 с антифрикционным заполнителем по данному способу, Изготавливают подшипник 205: внутреннее и наружное кольца, тела качения и штампованную металлическую арматуру, В=15 мм.

Измеряют максимальный угол перекоса а колец подшипника относительно друг друга на специальном приборе ГПЗ 14. Измерение дает а =-1 38, Определяют скорость износа у пригоовленного антифрикционного материала, Измерение yh дает величину, равную

:,, з

Производят впрессовывание в состоянии текучести антифрикционного материала в предварительно обезжиренный подшипник так, чтобы он заполнил все свободное пространство между кольцами на специ ал ьном приспособлении. Материал антифрикционный типа АФЗ-З.

Проводят предварительную термообработку подшипника при 80 С в течение 2 ч до потери заполнителем состояния текучести с сохранением пластичности.

Формируют наружную коническую поверхность с образованием зазора. Величину этого зазора целесообразно Орать соизмеримой с максимальной величиной (размером) продуктов износа, например, в пределах 0,05...0,1 мм, Вручную прокручивают кольца подшип5 ника одно относительно другого (1-2 оборота).

Вновь проводят термообработку подшипника при 120 С в течение 4 ч до полного отверждения заполнителя.

10 Рассчитывают время окончательной технологической приработки по приведенной зависимости. r =72 с.

Выполняют окончательную технологическую приработку в течение 72 с при ско15 рости, например, 280 мин . 3a указанное время между кольцами и заполнителем образуется зазор gs, необходимый для устранения разрушения заполнителя при

1 перекосе колец в 1 28 (величина зазора рав20 на 0,214 мм).

Данный способ обеспечивает снижение количества отказавших подшипников как в процессе их приработки в узле, так и в процессе эксплуатации.

Формула изобретения

Способ изготовления подшипника качения по авт. св. М 771371. о т л и ч а ю щ и йс я тем, что, с целью повышения долговеч30 ности подшипника эа счет устранения разрушения заполнителя при перекосе, перед заполнением антифрикционным материалом измеряют максимальный угол перекоса колец подшипника одно относительно дру35 гого, определяют скорость износа антифрикционного материала, минимальное время t окончательной технологической приработки определяют по формуле в tata

40 2 у где а- максимальный угол перекоса колец подшипника одно относитель,-;о другого до заполнения антифрикционным материалом, град;

45  — высота подшипника, мм, )% — скорость износа антифрикционного материала, мм/с.

1682659

Составитель Н. Ефремова

Редактор M. Стрельникова Техред М.Моргентал Корректор С. Шевкун

Заказ 3396 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Произеодстеенно-издательский комбинат "Патент", г. Ужгород, ул.гагарина, 101