Способ подготовки табака к производству курительных изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к табачной промышленности и может быть использовано в технологическом процессе подготовки табака при производстве курительных изделий. Целью изобретения является сокращение продолжительности процесса подготовки табака и сохранение при этом его качества, Способ заключается в том, что упакованный в кипы и тюки табак увлажняют, затем расщипывают , кондиционируют и режут. Резаный табак подают в трубопровод, где под действием потока горячего воздуха с температурой 140-150°С, поступающего со скоростью 10-15 м/с, проводят первый этап сушки, совмещая его с разрыхлением. Табак затем загружают в герметичную камеру, где проводят второй этап сушки одновременно с процессом охлаждения при давлении 1,7- 2,0 кПа. 1 табл., 2 ил. сл с

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК уцди А 24 В 3/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4706630/13 (22) 19.06.89 (46) 15.10.91. Бюл. М 38 (71) Казанский химико-технологический институт им.С.M. Кирова (72) Л.Г.Голубев, Р.Г.Сафин, T.В.Базанина и В.В.Заглядимов (53) 663.97 (088.8) (56) Трубников В,Ф„Пашков В.С. Оборудование предприятий табачной промышленности. М.: Легкая и пищевая промышленность, 1982, с.97 — 128. (54) СПОСОБ ПОДГОТОВКИ ТАБАКА К ПРОИЗВОДСТВУУ КУР ИТЕЛ ЬН ЫХ ИЗДЕЛИЙ (57) Изобретение относится к табачной промышленности и может быть использовано в

Изобретение относится к табачной промышленности и может быть использовано в технологическом процессе подготовки табака при производстве курительных изделий.

Целью изобретения является сокращение продолжительности процесса подготовки табака и сохранение при этом его качества.

Способ поясняется фиг.1 и 2.

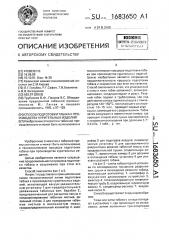

На фиг.1 представлена принципиальная схема технологической линии подготовки табака к производству курительных изделий, включающей вакуум-увлажнительную установку 1 для предварительного увлажнения табачных кип; барабан 2, предназначенный для расщипки папуш и кондиционирования табачных листьев, резальный станок 3 для превращения табачных листьев в волокнистую массу, газораспределительный коллектор 4, кало„„. Ж„„168365О А1 технологическол1 процессе подготовки табака при производстве курительных иэделий.

Целью изобретения является сокращение продолжительности процесса подготовки табака и сохранение при этом его качества, Способ заключается в том, что упакованный в кипы и тюки табак увлажняют, затем расщипывают, кондиционируют и режут. Резаный табак подают в трубопровод, где под действием потока горячего воздуха с температурой 140 — 150 С, поступающего со скоростью 10 — 15 м/с, проводят первый этап сушки, совмещая его с разрыхлением. Табак затем загружают в герметичную камеру, где проводят второй этап сушки одновременно с процессом охлаждения при давлении 1,7—

2,0 кПа. 1 табл., 2 ил, рифер 5 для подогрева воздуха; пневматическую установку 6 для одновременного раэрыхления резаной табачной массы и ее предварительной сушки; осадительную камеру 7, герметичную камеру 8 для досушки и охлаждения табака; установку 9 для упаковки резаного табака.

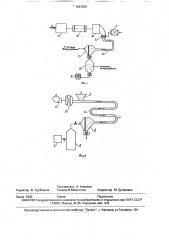

На фиг.2 — схел1а лабораторной установки по исследованию процессов разрыхления, сушки и охлаждения резаного табака, включающая вентилятор 1, калорифер 2, загрузочное дозирующее устройство 3, эжектор 4, теплоизолированную пневматическую трубу 5, осадительную герметичную камеру 6, конденсатор-ресивер 7, вакуумный насос 8.

Способ осуществляют следующим образол1.

Тюки.или кипы табака с склада попадают в установку 1, где происходит их увлажнение, затем ленточным транспортером

Ф

1683650

20 (фи r,2). 25

Последовател ьность проведения. операций на установке следующая. Порцию резаного табака с влажностью 18 — 20 загружают в приемное дозирующее устройство 3, Воздух, нагнетаемый вентиля- 30 тором 1 и подогретый в калорифере 2 до

140 — 150 С,эжектируеттабак втеплоизолированный трубопровод 5; В трубопроводе резаный табак в процессе движения разрыхляется и подсушивается, 3а время об- 35 работки в трубопроводе в течение 1-3 с влажность табака снижается до 16, Затем табак подают в герметичную теплоизолированную камеру 6, после пего осуществляют быстрый (менее 1 с) сброс 40 давления в герметичную предварительно отвакуумированную емкость-конденсатор

7, в котором поддерживается остаточное давление 1,7 — 2,0 кПа. В герметичной осади45

50 ления менее 1 с PQQ7 =1,7 — 2,0 КПа. После 55 обработки в осадительной камере табак выгружают и анализируют на содержание влаги. Оптимальное значение влажности табака: при резании 18 — 20 ; при набивке в папиросы 15,0--16,0 . направляют в барабан 2 на их разрыхление и кондиционирование, а оттуда в приемный бункер табакорезального станка 3. Резаный табак от станка 3 подают в теплоизолированный трубопровод пневматической установки 6 потока, где под действием горячего воздуха, поступающего со скоростью 10 — 15 мlс через газораспылительный коллектор 4, он одновременно разрыхляет, проводят первый этап сушки.

Подсушенный табак из трубопровода направляют в осадительную камеру 7. Через определенные промежутки времени порцию табака выгружают в герметичную камеру 8, где благодаря резкому сбросу давления происходит второй этап сушки и быстрое охлаждение табака, После охлаждения табак подают на упаковку, Для определения оптимальных технологических параметров проведения процесса разрыхления, сушки и охлаждения резаного табака были проведены эксперименты на лабораторной установке тельной камере 6 происходит дополнительное удаление влаги до содержания

14,5 — 15,5 и быстрое охлаждение резаного табака до комнатной температуры, Время выдержки резаного табака в осадительной камере 6 составляет 1 — 2 с. Остаточное давление (ocr) зависит от соотношения объемов сушильной камеры (Чс) и конденсатора (Vy), При соотношении между Ч, и Ч <, равном 1/20,и расчетном времени сброса дав5

Проведены опыты при различных технологических режимах и выбраны оптимальные параметры процессов, Результаты испытаний предлагаемого способа приведены в таблице.

Анализ результатов таблицы показывает, что наиболее оптимальными значениями температуры теплоносителя, позволяющими высушить табак до требуемого содержания, являются величины 140 — 150 С (опыты

2,3,4). При более низких температурах (135 С и ниже) (опыт 1) влажность табака превышает норму. Применение теплоносителя с температурой выше 150 C (опыт 5), хотя и дает ощутимое снижение влажности табака, но может привести к его пересыханию, ломкости, пылению, т,е. в конечном счете, к потерям его в производстве. Кроме того, увеличение температуры теплоносителя приводит к повышению энергозатрат на единицу удаленной влаги, Сравнение времени проведения процесса обработки табака (опыты 6 — 10) показывает, что при времени менее 1 с(опыт 6) табак не успевает отдать теплоносителю поверхностную влагу, и конечное его влагосодержание при этом велико, Увеличивать время более 2 с нецелесообразно как с точки зрения конечного влагосодержания, так и с точки зрения аппаратурного оформления, поскольку время пребывания табака в пневматической трубе связано непосредственно с ее длиной. Сушка ниже 16 в режиме транспортирования ведет к увеличению пылеобразования, разрушению волокон табака, Экспериментально установлено, что остаточное давление в герметичной камере должно быть в пределах 1,7-2,0 к. .а, Конечное влагосодержание табака при этих значениях удовлетворяет требованиям производства. Величина остаточного давления 1,7 — 2,0 кПа обусловлена еще и тем фактором, что для концентрации паров при таком остаточном давлении требуется поддерживать в конденсаторе температуру, равную 10 — 15 С, что возможно, если для охлаждения применять артезианскую водоп роводную воду. Остаточное да вление ниже 1,7 кПа потребует специального охлаждения хладагентом, т.е, установки холодильных агрегатов. Повышение остаточного давления (графа 6, опыт 15) ведет к уменьшению величины влагосьема, т.е. табак не высушивается до требуемо

ro содержания.

Целесообразность предложенного способа подготовки табака обусловлена сокращением длительности процесса, уменьшением количества оборудования и

1683650 освобождением площадей, повышением качества табака, а также сокращением энергозатрат на удаление влаги, так как часть влаги из материала удаляется не испарением, а механическим путем.

Благодаря осуществлению совмещения процессов сушки и разрыхления, проводимых после операции резки, значительно сокращается технологическое время проведения этих процессов, а также ликвидируются межоперационные простои, так как йроведение процесса сушки во взвешенном слое при больших скоростях горячего теплоносителя (10-15 мlс) позволяет практически мгновенно (1 — 2 с) удалить из табака требуемое количестго влаги, а также избежать его перегрева и неравномерности по влажности, которые имеют место в кондуктивно-конвективных сушилках барабанного и ленточного типа.

При этом благодаря сбросу давления среды в герметичной камере достигается равномерное и быстрое охлаждение материала и производится дополнительное интенсивное удаление влаги из табака. При сбросе давления за счет быстрого вскипания в объеме высушиваемого материала происходит ее молярный геренос, т.е. влага удаляется из материала не испарением, а зз счет механического вытеснения. При этом знергозатраты на удаление влаги сокращаются в несколько раз.

5 Кроме тога, резкий сброс давления приводит к увеличению обьема табака и его дополнительному разрыхлению, что положительно сказывается на качестве курительных изделий.

Формула изобретения

Способ подготовки табака к производству курительных изделий, включающий увлажнение табачных кип, расщипку их и

15 кондиционирование, резку, сушку, разрыхление в потоке воздуха, охла;кдение и упаковку резаного табака, отличающийся тем, что, с целью сокращения продолжительности процесса подготовки табака и со20 хранения при этом его качества, сушку резаного табака проводят в два этапа, один из которых осуществляют непосредственно после операции резания, совмещая с разрыхлением табака, при температуре возду25 ха 140 — 150 С в течение 1 — 2 с, а второй этап проводят одновременно с процессом охлаждения в герметичной камере при давлении 1,7 — 2,0 кПа.

Конечное влагосодержание табака,g

Время обработки в пневматической трубе, с

Остаточное давление в камере, кПа

Начальное влагосодержание табака (после резки, Опыт.

Температура теплоноситеОС

1,0

0,5

1,0

1,5

2,0

3,0

1,5

1,5

1,5

1,5

1,5

18 1

3

5

7

9

11

12

13

14

145

1,8

1,8

1,8

1,8

1,8

18

18

18

18

1,5

1,7

1,9

2,0 а,2

17,0

16,0

15,5

15,0

14,0

17,5

16,0

15,0

14,5

13,5

14,5

15,5

15.5

16,0

17,0 1683650 .Фиа3

Г

Составитель Л: Аникина

Редактор В. Трубченко Техред М.Моргентал Корректор М. Кучерявая

Заказ 3452 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101