Способ ремонта прокатных валков

Иллюстрации

Показать всеРеферат

Изобретение относится к прокатному производству и может быть использовано при восстановлении прокатных валков станов горячей и холодной прокатки от выкрошивзний рабочей поверхности путем наплавки износостойкого материала в местах выкрошек. Цель изобретения - повышение срока службы валка путем устранения трещин и отслоений по стенкам кольцевой проточки . Перед наплавкой по месту выкрошки протачивают канавку с углом наклона стенск проточки к вертикальной оси 20-30° с глубиной Н 1,2h + 3,2; с радиусом R закругления у дна со стенками, равным R 0,09 h + 8,2, и шириной В 1,5 b + 2-4, где h - глубина; b - ширина выкрошки. При наплавке в подготовленную таким образом проточку искпючаются несплавления, трещины и отслоения износостойкого слоя. Это позволяет повысить ресурс валки в 1,5 - 1,8 раза. 3 табл., 1 ил. tn

COlO3 COBEÒÑÊÈÕ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

<я)s В 21 В 28/02

ГОСУДАР СТ Б Е ННЬ! Й КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ. (61) 1447446 (21) 4747129/02 (22) 09.10.89 (46) 15,10,91. Бюл. М 38 (71) Липецкий политехнический институт (72) В.В.Ветер, Г.А.Белкин и А,В.Мельников (53) 621.771,23(088,8) (56) Выдрин В.Н, и др, Стойкость прокатных валков. Челябинское книжное издательство, 1964, с.53.

Авторское свидетельство СССР

М 1447446,кл. В 21 В 28/02, 1987, (54) СПОСОБ РЕМОНТА ПРОКАТНЫХ ВАЛК ОВ (57) Изобретение относится к прокатному производству и может быть использовано при восстановлении прокатных валков стаИзобретение относится к прокатному производству и может быть использовано при восстановлении прокатных валков станов горячей и холодной прокатки от выкрошиваний рабочей поверхности путем наплавки износостойкого материала в местах выкрошек и является усовершенствованием известного способа, описанного в авт.св. М 1447446.

Цель изобретения — повышение срока службы валка путем устранения трещин и отслоений по стенкам кольцевой проточки.

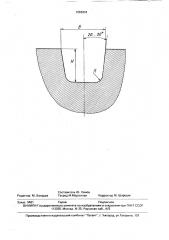

На чертеже представлен фрагмент рабочей поверхности бочки по месту участка, подготовленного под наплавку после выкрошки.

Известен способ ремонта прокатных валков, в которых на участке выкрошки про. Ы 1683834 А2 нов горячей и холодной прокатки от выкрошиваний рабочей поверхности путем наплавки износостойкого материала в местах выкрошек. Цель изобретения — повышение срока службы валка путем устранения трещин и отслоений по стенкам кольцевой проточки. Перед наплавкой по месту выкрошки протачивают канавку с углом наклона стенок проточки к вертикальной оси 20 — 30 с глубиной Н = 1,2h+ 3,2; с радиусом и закругления у дна со стенками, равным R = 0,09 h

+ 8,2, и шириной В = 1,5 Ь + 2-4, где h— глубина; Ь вЂ” ширина выкрошки. При наплавке в подготовленную таким образом проточку исключаются несплавления, трещины и отслоения износостойкого слоя. Это позволяет повысить ресурс валки в 1,5 — 1,8 раза.

3 табл., 1 ил. тачивают кольцевую канавку, подогревают до 350-450 С, наплавляют в канавку износостойкий слой, а затем проводят термическую и механическую обработку бочки валка, при этом боковые стенки канавки имеют наклон к вертикальной оси под углом

20 — 30 и сопряжены с дном канавки радиусом R=0,09h+8,2 при глубине канавки Н = 1,2h+3 2, где R — радиус сопряжения боковых стенок канавки с ее дном; Н вЂ” глубина проточенной канавки; h — глубина выкрошки, Недостатком указанного способа является образование трещин и отслоений по боковым стенкам канавки, обусловленное тем, что при проточке канавки не учитывается ширина проточки.

1683834

Вокруг залегания образовавшихся при эксплуатации валков выкрошек и отслоений металл имеет пониженные механические свойства и повышенное напряженное состояние в связи с чем возникают микротрещины и другие нарушения сплошности металла, которые нельзя определить невооруженным глазом, Поэтому перед наплэвкой в кольцевую проточку необходимо полностью удалить этот разупрочненный слой, в котором созданы условия для зарождения новых микродефектов, которые могут привести к выкрошкам и отслоениям наплавленного металла. Если осуществление проточки по основному изобретению позволяет полностью устранить микродефекты по глубине проточки, то по ширине проточки это не выполняется, так как не регламентируется ее ширина.

Согласно предлагаемому способу ширину изготавливаемой канавки (В) устанавливают из зависимости: В = 1,5 b + 2,4, Ь— ширина выкрошки, мм.

При статистическом анализе разрушений прокатных валков стана "2000" было установлено, что ширина выкрошек изменяется в широких пределах: 10 — 200 мм и ширина разупрочненного слоя зависит от ширины выкрошки: чем шире выкрошка,тем больше разупрочненная зона, Результаты исследований представлены в табл,1.

Из табл,1 видно, что с увеличением ширины выкрошки увеличивается и ширина разупрочненного слоя, и, следовательно, минимальная ширина проточки, шире которой не наблюдается разупрочненный слой, равна B=b+2l, где Ь вЂ” ширина выкрошки,1— зона разупрочнения и микротрещин в каждую сторону от проточки.

Математическая обработка результатов экспериментальных данных позволила определить зависимость ширины проточки от ширины выкрошки, Эта зависимость носит линейный характер и определяется по уравнению

В = 1,5b + 2,4.

Дальнейшая проточка шире разупрочненного слоя не имеет смысла и приведет к лишнему съему металла, Пример 1, Более 50;, опорных валков стана 2000 НЛМК выходят из строя вследствие выкрашивания, не выработав при этом и 30,4 осевого активного слоя, Диаметр попорных валков 1600 мм, материал — сталь

9ХФ. Валки, вышедшие из строя вследствие образования выкрошки, подвергали механической обработке: производили местную кольцевую пооточку с углом наклона боковой стенки, равным 27О. Глубину проточки

45 (Н) и радиус (R) закругления у основания определяли в зависимости от глубины выкрошки; Н = 1,2h + 3,2 и R= 0,09h+ 8,2, Для h = 20 мм, Н = 27,2 мм, R = 10 мм.

Ширину проточки (В) определяли из рекомендуемой зависимости; В = 1,5Ь+2,4, а также принимали значения ширины больше и меньше расчетных (см.табл.2). Затем производили подогрев валков до 420 С и осуществляли наплавку по проточке проволокой

Св-10Х5М под флюсом АН-20С, Диаметр проволоки 5 мм, Режим наплавки; ток 500 А; напряжение на дуге 34 В; скорость наплавки

36 м/ч, После наплавки производили отпуск; нагрев до 520 С, выдержка 4 ч и замедленное охлаждение в термостате со скоростью 30 С/ч, После полного стыкования производилась механическая обработка бочки валка для придания ей необходимой профилировки. Валки устанавливались в клеть, где эксплуатировались при равных условиях.

В табл,2 представлены результаты эксплуатационных данных при измерении ширины проточки по рекомендуемой формуле, а также больше и меньше расчетных значений.

Из табл,2 видно, что при ширине проточки менее расчетной происходит разрушение по боковой стенке проточки в зоне сплавления наплавленного металла с металлом валка 1 и 2, Это происходит вследствие того, что не снят весь разупрочненный слой, расположенный рядом с выкрошкой, В результате эксплуатации указанных валков оставшиеся в зоне сплавления микродефекты являются зародышами для образования выкрошек и отслоений.

Увеличение ширины проточки выше расчетной (валки 4 и 5) дальнейшего повышения работоспособности не дает (по сравнению с валком 3, рассчитанным по рекомендуемой формуле) и не является целесообразным из-за лишнего расхода металла, который затем необходимо наплавлять, Пример 2. На опорном валке диаметром 1600 мм произвели проточку с углом наклона боковой стенки 25О, Глубину проточки и радиус закругления у основания проточки определяли по формулам в зависимости от глубины выкрошки (h=30 мм)

Н = 33,2 мм, R = 10,9 мм. Ширину проточки рассчитывали по рекомендуемой формуле в зависимости от ширины выкрошки (b=25 мм)

В = 47,4 мм. Произвели наплавку, термо- и механическую обработки согласно примера

1, Произвели наплавку с подготовкой местной кольцевой проточки по способу-прото1683834 типу с дальнейшей термо- и механической обработкой по примеру 1.

В табл,3 представлены результаты промышленных испытаний при различных кольцевых проточках: вариант 1 без регламентации ширины проточки; вариант 2 согласно предложению.

Как видно иэ табл.3, стойкость валка, направленного по предлагаемому способу, возросла в 1,5 раза по сравнению с валком, восстановленным по способу-прототипу.

Технико-экономические преимущества предлагаемого способа состоят в том, что использование предлагаемого способа ремонта валков позволяет исключить влияние разупрочненного слоя от выкрошки, следовательно, позволяет значительно повысить долговечность валка и производительность стана за счет уменьшения количества вне5 плановых остановок стана для перевялки выкрошившихся валков.

Формула изобретения

Способ ремонта прокатных валков по авт.св. М 1447446, отличающийся тем, 10 что, с целью повышения службы валка путем устранения трещин и отслоений по стенкам кольцевой проточки, равной

В =1,5Ь+24, где  — ширина проточки под наплавку, мм, 15 Ь вЂ” ширина выкрошки, мм.

Таблица 1

Таблица 2

Таблица 3

Стойкость Число кампавалков, млн. т ний до выхопрокатанного да из строя, м — ла шт

1,2

1,8

Сопоставимые варианты

Восстановленный по способу-прототипу

Восстановленный по предлагаемому способу

Причина выхода из строя

Выкрошка по боковой стенке сплавления

Износ активного слоя валка

1683834

Составитель Ю. Лямов

Редактор М, Бандура Техред M,Моргентал Корректор M. Шароши

Заказ 3461 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауаская наб„4/5

Производственно-издательский комбинат "Патент", r, Ужгород, ул.Гагарина, 101