Способ очистки капролактама

Иллюстрации

Показать всеРеферат

Изобретение относится к гетероциклическим соединениям, в частности к очистке капролактама, полученного перегруппировкой Бекмана, с влажностью до 6 мас.%. Цель - повышение качества и снижение потерь капролактама. Очистку ведут путем дистилляции на роторном испарителе с подачей парового потока капролактама с низа испарителя в ректификационную колонну, выводом из куба колонны легкокипящих примесей , а с верха колонны - паров продукта . Процесс проводят с последующим охлаждением и конденсацией паров в двух последовательно стоящих конденсаторах . В первом конденсаторе в ка- i честве хладоагента используют горячую воду и получают товарный капролактам, а несконденсировавшиеся пары направляют во второй конденсатор, охлаждаемый захоложенной водой, в котором отделяют легколетучие соединения. Очистку проводят путем подачи водного раствора капролактама в испаритель через 3-5 вводов, расположенных по высоте аппарата . Количество капролактама, подаваемого в каждый ввод испарителя, определяют по ф-ле: QJ 2() (0,94N+1-n(-) / /(0,94N(0,94N+1), Где q; - количество сырья, подаваемого в. п ввод, м /ч, Q - общее количество сырья, м /ч; N - количество вводов сырья в испаритель; п - номер ввода сырья, считая с верха испарителя. Подачу сырья в нижний ввод определяют по разности между общим количеством сырья и суммарным количеством сырья, поступакшщм в верхние вводы, а с верха испарителя выводят паровой поток и смешивают его с парами из первого конденсатора. Выход капролактама 79,9%. 1 ил., 2 табл. о в №

СОЮЗ СОВЕТСНИХ

PECOYSJlHH (Я)э С 07 D 201 16

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТНРЫТИЯМ

ПРИ fHHT СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4444106/04 (22),11.04.88 (46) 15.10.91., Бюл. М 38 (71) Гродненское производственное объединение "Азот" им. С.О.Иритыцкого (72) В.А.Лецко, В.Н.Обухов, А.А.Демидчик, В.И.Ивченко, В.В.Тарасенко, В.В.Лащевский, А.Г.Липкин и В.А.Линев ,(53),547.466 (088.8) (56) Европейский патент 65168, . С 07 D 201/16, опублик. 1982.

Олевский В.N. Ручинский В,Р, Роторно-пленочные тепло- и массообменные аппараты. М.: Химия, 1977, с. 179, (54) СПОСОБ ОЧИСТКИ КАПРОЛАКТАИА (57) Изобретение относится к гетероциклическим соединениям, B частности к очистке капролактама, полученного перегруппировкой Бекмана, с влажностью до 6 мас.%. Цель — повышение качества и снижение потерь капролактама. Очистку ведут путем дистилляции на роторном испарителе с подачей парового потока капролактама с низа испарителя в ректиФикационную колонну, выводом из куба колонны легкокипящих примесей, а с верха колонны — паров продукта. Процесс проводят с последука им

Изобретение относится к способам очистки капролактама и может быть использовано в химической промышленности.

Цель изобретения — повышение качества и снижение потерь капролактама.

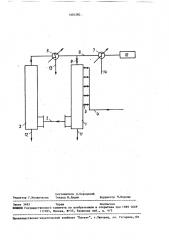

Схема очистки капролактама по предложенному способу представлена на,чертеже. охлаждением и конденсацией паров в двух последовательно стоящих конденсаторах. В первом конденсаторе в ка- i честве хладоагента используют горячую, воду и получают товарный капролактам, а несконденсировавшиеся пары направляют во второй конденсатор, охлаждаемый захоложенной водой, в котором отделяют легколетучие соединения. Очистку проводят путем подачи водного раствора капролактама в испаритель через 3-5, вводов, расположенных по высоте аппа рата. Количество капролактама, подаваемого в каждый ввод испарителя, оп. ределяют по А-ле: QI=2() (0,9М+1-n )/, /(0,94N(0,94N+1), где (1, — количество сырья, подаваемого в и ввод, м /ч, 1 ч — общее количество сырья, м /ч;

N - -количество вводов сырья в испари.тель; и — номер ввода сырья, считая с верха испарителя. Подачу сырья в нижний ввод определяют по разности между общим количеством сырья и суммарным количеством сырья, поступающим в верхние вводы, а с верха испарителя, выводят паровой поток и смешивают его с парами из первого конденсатоРа.

:. Выход капролактама 79,9%. 1 ил., 2 табл.

Схема включает пленочный испари" тель 1, связанный нжемовой трубой 2 с ректификационной колонкой 3. Питание 3 в испаритель подают по линии 4 в ° аЭв разнесенные по высоте испарителя точки ввода сырья 5. Ректи3икационная колонна 3 снабжена двумя конденсаторами 6 и 7, соединенными между собой линией 8. Линия 8 связана с испарите1684280 лем через запорную арматуру 9. Вакуум в системе поддерживают с помощью вакуумного насоса 10. Испаритель 1 и ректификационная колонна 3 снабжены линиями вывода кубовой жидкости 11 н 12. Первый конденсатор 6 снабжен линией 13 для отбора очищенного капролактама, а второй конденсатор— линией для отбора легколетучих соеди- 1О нений 14.

Пример 1 (по прототипу). Очи-. стку лактам-сырца проводят на сдвоенном агрегате, включающем роторнопленочный испаритель диаметром 1,8 м и площадью поверхности теплообмена

28 м с нижним отводом паров и ректификационную колонну диаметром 2 м.

Подача лактам-сырца на питание с одной точкой ввода составляет

5000 мас.ч. с влажностью 6% и содержанием летучих примесей 0,4%. Остаточное давление в верхней части колонны составляет 2 мм рт,.ст..

С верхней тарелки ректификационной 25 колонны отбирают легколетучую фракцию в количестве 600 мас.ч., содержащую

46,7% воды, 2,3% летучих примесей, остальное капролактам„

С тарелки отбора готового продукта отбирают 3600 мас.ч. капролактама с содержанием влаги 0,6%, летучих примесей О, 1%. Перманганатный индекс 4,3 (количество смолообразных примесей порядка 0,15%).

Из нижней части испарителя отводят

800 мас.ч. кубовой жидкости при 152 С (что соответствует остаточному давленйю в нижней части испарителя 25 мм рт,ст.). Кубовая жидкость содержит: смолу 16,25%, летучие примеси О, 1%, капролактам остальное.

Выход капролактама 76,1% (качество представлено в табл.2).

Пример 2. Очистку проводят на спаренном агрегате, содержащем в своем составе роторно-пленочный испа" ритель диаметром 1,8 м и площадыа

28 h с нижним отводом паров и пятью точками ввода питания, разнесенными по высоте на 1 м, начиная с первой, расположенной в верхней части аппарата, и ретификационную колонну диамет" ром 2 м, в верхней части которой расположен конденсатор, конденсат, из которого выводят как готовый очищеннЫи капролактам, а несконденсировавшуюся часть соединяют с паровым потоком из верхней части испарителя и после конденсации во втором конденсаторе выводят как легколетучую фракцию.

На питание испарителя подают

5000 мас.ч ° лактам-сырца, содержащего

g =--10% воды и 0(=0,4% летучих примесей. В соответствии с уравнением изобретения величина питания по вводам, начиная с верхнего, составляет

1800 мас.ч.; 1400 мас.ч.;1000 мас.ч.;

600 мас.ч. и 200 мас.ч.

При помощи запорной арматуры, установленной перед вторым конденсатором, регулируют отбор парового потока из верхней части испарителя. После второго конденсатора отбирают легколетучую фракцию в количестве 700 мас ч. состава: 70,7% воды, 2,57% легколетучих примесей.

После первого конденсатора получают

3600 мас.ч. очищенного капролактама, содержащего О, 14% воды, 0,06% легколетучих примесей и 0,06% смолообразных примесей.

Из куба испарителя отводят

700 мас.ч. кубовой жидкости, в, составе которой 11,43% смолы.

Выход капролактама 79,9% (состав приведен в табл.2).

Условия проведения экспериментов представлены в табл.1, качество получаемого капролактама — в табл.2.

Таким образом, при изменении подачи исходного капролактама-сырца в несколько точек ввода по высоте испарителя увеличивается выход капролактама на

3-5% и улучшается его качество.

Формула и з обретения

Способ очистки капролактама, полученного перегруппировкой .Бекмана, с влажностью до 6 мас.% путем дистилляции на роторном испарителе с подачей парового потока капролактама с низа испарителя в ректификационную колонну, выводом из куба колонны легкокипящих примесей, а с верха колонны — паров продукта с последующим охлаждением и конденсацией паров в двух последовательно стоящих конденсаторах, причем в первом конденсаторе в качестве хладоагента используют горячую воду и получают товарный капролактам, а несконденсировавшиеся пары направляют во второй конденсатор, охлаждаемый. захоложенной водой, в котором отделяют легколетучие соединения, о т л и -: ч а ю шийся тем, что, с целью

280

Од 943+1-n

0,9.4N (0, 94g+1)

Влакность Выход капролакполученного тана, капролактама, мас.X лнчес кубо

R инд стн, ас.ч. ест олу» го лук личество

ырца ло в оли ес яо гколечей акции, мас.ч. амас.

76,1

79,6

79,4 .

79,2

79,7

79,3

l9,3

81,4

81,2

80,6 1 5000

5 1750

4 2170

З 27ОО

5 1750 г1оо

3 2620

5 1710

4 2050

3 2560

0,6

О,14

0,14

0,22

О,11

О,11

О,1З

0 05

0,05

0 05

600 800

7ОО 7ОО гго 7оо

750 б&0

520 730

535 735

560 710

350 700

370 690

400 690 б, 1О

1Î

6

3

ЗВОО

З6ОО

З57О

З9!О

2

4

S ,бо

8

10

230

1380 1000 630

1570 970 290

1700 6001380 1010 630

1540 980 380

1690 6901360 1000 650

1520 990 440

1680 760 "

230

280

Таблиц ° 2

Пример

Покаватель

1 2 3 4 5 6 7 8 9 10

Пермангаматный индекс, с

Окраска л,о,, ес

Z Мнхлогаксаненоксина

2. aanesa . Оптическая плотность

2 7 з,о

0,44

68,8 г,8

2,8

0 43

68>8

2,6

2,9

0,39

68,8

2 9

5 0

0,46

68>8

2,8

4,7

0>42

68,8

4,2 2,5

5,8 4,7

0,63 0,48

68 8 68.8

2,6

5 0

0,60

68,8

3,8

5,6

0,64

68,8

4,5

9,!

0,70

68,7

Следы Следы Следы Следы Следы

Следы

Следы

-1 .Е

Следы

Следы !

° l

0,052 0,060 0 ° 039 0,04 0,04 О,ОЗВ 0,038

0>0

0>048

О,1О

5 1684 повьппения качества и снижения потерь капролактама, очистку проводят путем подачи водного раствора капролактама, в испаритель через 3-5 вводов, расположенных по высоте аппарата, при этом количество капролактама, подаваемого,в каждый ввод испарителя, определяют по Формуле: где Ц вЂ” количество сырья, подаваемо-!

Го В и Вводе M /чг

Ц вЂ” общее количество сырья, м /ч;

N — количество вводов сырья в испаритель;

n — номер ввода сырья, считая с верха испарителя, причем подачу сырья в нижний ввод определяют по разности между общим количеством сырья и суммарным количеством сырья, поступаюп1им в верхние вводы, а с верха испарителя выводят паровой поток и смешивают его с парами иэ первого конденсатора.

> Таблица!

168 4280—

Составитель Д.Бородский

Техред М.Дидык

Редактор Г.Моэжечкова

Корректор М.Шароши

Закаэ 3483 Тираж Подписное

SHHHHH Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/S

Производственно-издательский комбинат "Патент", г.ужгород, ул. Гагарина, 101