Способ получения сырья для производства технического углерода

Иллюстрации

Показать всеРеферат

Изобретение относится к нефтехимии, в частности к получению сырья для производства технического углерода. Цель - повышение выхода и ароматизированности целевого продукта. Получение ведут термической полимеризацией тяжелой смолы пиролиза дизельной фракции при 380-420°С в две стадии. На первой - в трубчатой печи в течение 5-15 мин, на втооой - в реакторе в течение 30-90 мин с последующим отделением полимера от жидких и газообразных продуктов и их ректификацией при 220- 240°С. Процесс проводят смешиванием кубового остатка с исходным сырьем в массовом соотношении 60:40-40 60. 1 ил , 3 табл. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК.. Ж,, 1684311 А1 (БЦБ С 10 G 9/00

ГОСУДАР СТВ Е ННЫ И КОМИТЕТ

ПО ИЗОБРЕ ЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ 1 : =: - -,-::;ы

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4640152/04 (22) 20,01,89 (46) 15.10,91. Бюл. М 38 (71) Уфимский нефтяной институт и Всесоюзный научно-исследовательский институт технического углерода (72) Л,В.Долматов, М,С,Цеханович, Г.M,Äàвидан, И.Р,Хайрудинов, Р.Г,Галеев, Н.В,Хабер, Н.Г.Ковальчук, В.П.Новосад и

В.A,Ëóöèâ (53) 662.75 (088.8) (56) Авторское свидетельство СССР

Ьй 1188187, кл. С 10 G 9/00, 1984, Авторское свидетельство СССР

М 1175160, кл. С 10 С 1/04, 1984, Изобретение относится к нефтепереработке и нефтехимии и может быть использовано в производстве высококачественного сырья для производства технического углерода, Цель изобретения — повышение выхода и ароматизованности сырья для производства технического углерода.

Пример 1. Исходную тяжелую пиролизную смолу дизельной фракции с температурой 190 С подают на прием насоса 1 (см. чертеж) и на нагнетательной линии делят на два потока в соотношении 30:70.

Больший поток подают в печь 2, где тяжелую пиролизную смолу нагревают до 400 С и где в течение 10 мин проходит первая стадия термополимеризации, Далее продукты про(54) СПОСОБ ПОЛУЧЕНИЯ СЫРЬЯ ДЛЯ

ПРОИЗВОДСТВА ТЕХНИЧЕСКОГО УГЛЕРОДА (57) Изобретение относится к нефтехимии, в частности к получению сырья для производства технического углерода. Цель — повышение выхода и ароматизированности целевого продукта. Получение ведут термической полимеризацией тяжелой смолы пиролиза дизельной фракции при 380--420 С в две стадии. На первой — в трубчатой печи в течение 5 — 15 мин, на второй — в реакторе в течение 30 — 90 мин с последующим отделением полимера от жидких и газообразных продуктов и их ректификацией при 220—

240 С. Процесс проводят смешиванием кубового остатка с исходным сырьем в массовом соотношении 60;40 — 40:60. 1 ил., 3 табл.

О цесса первой стадии термополимеризации направляют в реактор 3, где протекают термоконденсационные и термополимеризационные процессы в течение 50 мин. В результате с низа реактора выводят электродный пек, а с верха аппарата паровую фазу направляют в конденсатор 4 и далее в ректификационную колонку 5, где при

230 С проводят фракционирование газожидкостных продуктов термополимеризации. С верха колонны дистиллят направляют э конденсатор 6 и сепаратор 7.

Полученную бензиновую фракцию частично возвращают в колонну в виде флегмы, а оставшуюся часть направляют на склад. Кубовый продукт процесса ректификации насосом 8 подают в холодильник 9, где ох1684311

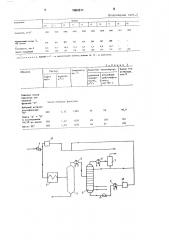

6 ние 5 — 15 мин, на второй — в реакторе в течение 30 — 90 мин, и ректификацию ведут при 220 — 240 С с последующим смешиваниТаблица 1 зе

Те блнцз 2

Показатель

Прммер (в . в

Параметры процесса

400 430 400 400 400

Температура термополнмермзацнм, С 370 380

400 400

Время пребыеання в печн, ммн !О 10

Время гребыналня в реакторе, ммн 50 50 ч

Температура н колонне, С 230 230

50 50 50

50 50 50 50

230 230

230 230 230 230 230

63;37 60!40 50:50 40:50 58:42 52:48 Еоксуетсн змеевнк епнк не чн хоксует- 65!35 ся зм— печи

Выход целевого продукта, мас.Х

68,0 65!2 61,5 67,6 67,9

Вачество сырья для производства техюпгесхого углерода

1030 1045 1054 1065 Еоксуег 1035 1040 ся змеевнк печк

68,6

66,4

1046

Плотность, кгlм ч

Фракннаннып состав, C

50Х отгона

274 279 273 293

265

Коксуется змеевнк печн

269

275

7,8

7,3

6,8

6,2 7,9, 9,0 10,2

122 128 134 135

Коксуемость, мзс.7.

Индекс корреляция

132!

124 (Продолжение табл.2

Прнмер

Показатель

10 11 12 13 14 15 16 17 18 19

Температура тармополммернзацин, С

400 400 400 400

240-300 240-300

400

400

10 10 10

Время пребываяня в печн, мян

1О

10!

90 100 50 50

230 230 215 220

Время пребыван ю в реакторе, мю! о

Температура в колонне, С

25

230

230

Соотнопенне кубового остатка ректнфнхаден с нсходном тяхелон лнролизноа смолой, мас.Х

44 :56 38!62 55:35 57:43 47:53 38:62

59!41

64: 36

Выход целевого продукта, мас. Х

6,3 63,5 60>2 59,0 68,7 68,0 63,4 59,,". 59,5 44,2 бовый ци

Д1 ии

Соотнопение кубового остатка рехтмфнкацнн с всходнол тяхелол пнролмзноп îïîÀ, мзс,X ем кубового остатка с исходной. тяжелой пиролизной смолой дизельной фракции в массовом соотношении 60:40 — 40:60.

10 10 10 3 5 15 !7

400 400 !

О 10

50 50

240 245

1684311

11родолжение табл, 2

Пример

Поквэатель!

О 1!

Плотность, кг/и !!

032 1048 !062 1065 1028 1040 1058 1063 10! 1030

Фракционный состав, С, 502 оттоне

274 !81 287 !!87 270 265

285 288

K o !! с уе но с т ь ° ма с, Х

34 100 10,5 6,0 75 9,8 10,7

129 135 136 122 129 133 135 117 127

6,5

123

Индекс коррвлкцни

0 р н н е е в к и е. Нрзвтерм 1-17 - !ю преллвтвемону способу! прго!еры t8, 19 - по и!костному.

Таблица Э

Качество техуглерода

Обравец

Расход емпрратjjа, С во9луха м /ч сырья мл/ч =1акок овалась форсунка

Кубовый остаток ректификации

"Б" Э00

98,0

1, 32 1200

Смесь "A + "Б" в соотношении

50:50 по массе Э00

122

102

100

46

Иасло ПТУ Э00

Тягкелая с!лола пиролиза ди8ЕЛЬНОй фракции "A"

1 > 12 1200

I 32 1200 удельная поверхность, и 2/г абсорбция дибутилфта лата, мл/100 ч

ыход тех глерода, ти.X