Способ получения полимерного покрытия

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения полимерных покрытий методом электроосаждения и может быть использовано в лакокрасочной промышленности Изобретение позволяет улучшить технологичность , снизить коэффициент трения, повысить гидрофобность. стойкость к механическим воздействиям и коррозионную стойкость покрытия. Осаждение ведут из лаковой композиции состава, г/л: 60 70%-ный раствор в органическом растворителе частично нейтрализованного эпоксиаминокаучукового продукта, модифицированного ме л эми неформал ьде гидной смолой. 160-300; суспензия фторопласта 40 120; уксусная кислота 1-2, бутиловый эфир уксусной кислоты 1-20, после чего покрытие промывают водой и 0,1 50%-ным водным раствором моноэтилового эфира этиленгликоля, отверждают и дополнительно термообрабатывают до степени деструкции продукта 1- 50% 1 габл сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 25 D 13/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4667323/05 (22) 24,03.89 (46) 15,10.91. Бюл. М 38 (72) Б,М.Кривицкий, T.Б,Ляпишева, B Ï.Mÿñíèêoâ, А.Л.Макаров, В.И.Пискарев, А.А.Силин и О.В.Федотова (53) 667. 673.2(088,8) (56) Беспалова Г,Н. и др. Модификация водоразбавляемых пленкообразователей для электроосаждения фторлоном Ф-32-1,— Лакокрасочные материалы, 1986, М 5, с,13-14.

Авторское свидетельство СССР йг 1124047, кл. С 25 0 13/06, 1983, (54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО

ПОКРЫТИЯ (57) Изобретение относится к способам получения полимерных покрытий методом электроосаждения и может быть использоИзобретение относится к нанесению полимерных покрытий методом электрофореза и может быть использовано для антифрикционных, гидрофобных, в частности, для антиоблединительных покрытий.

Цель изобретения — улучшение технологичности, снижение коэффициента трения, повышение гидрофобности, стойкости к механическим воздействиям и коррозионной стойкости покрытия.

В данном способе в качестве 60-70%— ного раствора частично нейтрализованного эпоксиаминокаучукового аддукта в органических растворителях используют водоразбавляемую смолу ВЭК-М, представляющую, собой эпоксиаминокаучуковый аддукт

„„!Ж, 1684355 А1 вано в лакокрасочной промышленности.

Изобретение позволяет улучшить технологичность, снизить коэффициент трения, повысить гидрофобность, стойкость к механическим воздействиям и коррозионную стойкость покрытия, Осаждение ведут из лаковой композиции состава, г/л; 6070%-ный раствор в органическом растворителе частично нейтрализованного эпоксиаминокаучукового продукта, модифицированного меламиноформальдегидной смолой, 160-300; суспензия фторопласта 40 — 120; уксусная кислота 1-2; бутиловый эфир уксусной кислоты 1 — 20, после чего покрытие промывают водой и 0,150%-ным водным раствором моноэтилового эфира этиленгликоля, отверждают и дополнительно термообрабатывают до степени деструкции продукта 1 — 50%. 1 табл. (ЭАКА), модифицированный меламино-фор-; 0© мальдегидной смолой К-421-02. обработан- В ной муравьиной кислотой до слабо кислой (д реакции (рН 10%-ного раствора 6-7). (Я

Суспензия фторопласта Ф-4Д представ- (Я л.- т собой взвесь тонкодисперсного порошка фторопласта 4Д в воде, стабилизирована ПАВ (обычно ОП-7).

Изобретение иллюстрируется следующим примером.

Пример. В смолу ВЭК-М при перемешивании добавляют бутиловый эфир уксусной кислоты (БЭУК) и нейтрализуют уксусной кислотой, после чего полученную смесь постепенно разбавляют дистиллированной водой, добавляя ее небольшими l684355

10

40

50 порциями. При перемешивании в полученную кОмпОзицию ВВОдят суспензию фтораплэста, Покрытие из композиции получают на образцах из стали (1110A, 18ЮА, 08КП др,), алюминия и его сплавов электроосаждением при напряжениях 40-220 В в тече,ние 5 †1 с, после покрытие промывают проточной водой при 15-40 С в течение 0 25 — 2,0 мин, а обработку в 0 150 j-ном водном растворе моноэтилового эфира этиленгликоля Осуществляют при 1540 С в течение 0,25-2,0 мин.

Отверждение покрытия проводят в сушильном шкафу при 190-200" С 10 мин до степени отверждения покрытия не менее

90%.

Термическую обработку до степени деструкции связующего 1-50% осуществляют с использованием различных известных способов, например, нагревом токами высокой частоты.

Степень деструкции связующего оценивают по потере покрытием массы в процессе термообрЪботки (в % к массе покрытия)„ отвержденного при 200 С в течение 20 мин (содержание гель-фракции не менее 90%).

Стабильность композиции, характеризующую технологичность способа, в сутках определяют по ее способности обеспечивать получение покрытия с необходимым комплексом защитных свойств, Оценку качества получаемых покрытий проводят в сравнении с покрытием, полученным известным способом, включающим окраску злектроосаждением из композиции, содержащей фторапласт, 64%ный раствор резидропа в органическом растворителе, представляющем собой модифицированный канифолью и стабилизированный ионолом малеинизированный продукт перезтерификэции смеси льняного и дегидратированнага касторового масеп, нейтрализованный производными пиперидина. Способ включает также промывку, отверждение покрытия и термическую обработку при 350 — 370 С.

Оценку ведут по следующим показателям;

-- коррозионную стойкость покрытий оценивают путем периодического ваздействия коррозианной среды (3%-ный раствор

NaCI) и выдержкой образцов на воздухе да появления первых признаков коррозии, Один цикл включает 7 ч выдержки в 3%-ном растворе NaCI и 17 ч на воздухе; — стойкость покрытия к механическим воздействиям определяют по изменению активного сопротивления лакокрасочного покрытия, погруженного в раствор электролита (0,1%-ный раствор NaCI) до и после испытаний, имитирующих транспортировку, тряску, вибрацию; — коэффициент трения Определяют на вакуумном трибометре (нагрузка 100 г, число оборотов 1000 об/мин, индентор ИСХ-15, диаметр 5 мм); — гидрофобность покрытия оценивают по краевому углу смачивания.

Влияние состава композиций, концентрации моноэтилавого эфира зтиленгликоля

В промывочной ванне, степени деструкции связующего на свойства получаемых покрытий приведены в таблице.

Формула изобретения

Способ получения полимерного покрытия, включающий злектроосаждение на металле из лаковой композиции на основе водной суспензии фторопласта с полимерной добавкой, промывку водой, отверждение и термообработку, отличающийся тем, что, с целью улучшения технологичности, снижения коэффициента трения, повышения гидрофобности, стойкости к механическим воздействиям и коррозионной стойкости покрытия, в лаковую композицию дополнительно вводят уксусную кислоту и ее бутиловый эфир, а в качестве полимерной добавки — 60 — 70%-ный раствор в органическом растворителе частично нейтрализованного (рН 10%-наго раствора 6-7) эпоксиаминокаучукового аддукта, модифицированного меламиноформальдегидной смолой, при следующем соотношении компонентов, г/л; указанный раствор 160 — 300; суспензия фторопласта 40-120; уксусная кислота 1-2, бутиловый эфир уксусной кислоты 1 — 20, после промывки осуществляют дополнительную обработку в 0,1 — 50%-ном водном растворе моноэтилового эфира этиленгликоля, а термообработку проводят до степени деструкции аддукта 1 — 50%, 1684355

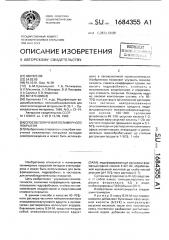

Сзойстэа получаемых покрытий

Концент рация моно э тнСтепень

Состав композиции (водный растнор), г/л

Потеря Пк Краевой КозффиКорроэионная стойленгли» коля в циент сплошнос- угол ти н про†смачива- трения промывоч" ной ванне,г/л кость

Пк,циклы иия,град

0>5 3

100 О, 12

0,5

110 0,08

1,0 1>О 6

1!2 0,07

250 25 6

120 О> 06

500

50 5

60!

20 0,1

600 60. 3

35!

6 35 100 О, 1

Известное решение

50 100 О ° 15

0,5

П р и м е ч а н и е. ЭАКА — 60-70Х-ный раствор частично нейтрализованного зпоксиаминокаучукового аддукта н органических растворителях;

БЭУК вЂ” бутиловый эфир ухсусной кислоты.

Составитель В. Балгин

Редактор М. Недолуженко Техред M.Ìoðãåíòàë Корректор О. Ципле

Заказ 3486 Тираж Подписное

ВНИИПИ Государственного комитета.по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

ЭАКА - 150

Уксусная кислота - 0,5

БЗУК " 0,5

Суспензия фторопласта — 30

ЭАКА - 160

Уксусная кислота — 1,О

Суспензия фторопласта — 60

ЭАКА - 230

Уксусная кислота-1,5

БЭУК вЂ” 10

Суспензия - 85 фторопласта

ЭАКА — 300

Уксусная кислота — 2,0

БЭУК « 20

Суспензия 120 фторопласта

ЭАКА - 310

Уксусная кнслта - 2 5

БЗУК - 25

Суспензия " 130 фторопласта

ЭАКА - 230

Уксусная кислота - 1 5

БЭУК вЂ” 0

Суспензия — 85 фторопласта

Стабильность композиции,сут деструкции сня зухцего, z цессе механич. воздействий, Е