Способ получения поверхности трения

Иллюстрации

Показать всеРеферат

Изобретение касается нанесения защитных покрытий в вакууме и может быть использовано в машиностроении для получения поверхностей трения, например, подшипников скольжения машин и приборов . Цель изобретения - повышение износостойкости поверхности трения за счет увеличения ресурса работы кристаллов твердосмазочного материала и его уплотнения в углублениях. Способ заключается в создании на металлической поверхности регулярно расположенных углублений и внесении в них твердосмазочного материала ионно-плазменным методом, После нанесения твердосмазочный материал подвергают пластическому деформированию до перехода в пластическое состояние и до ориентации кристаллитов твердосмззочного материала базисными плоскостями скольжения параллельно поверхности трения, обработанный таким образом твердосмазочный материал уплотняется и улучшаются смазочные свойства покрытия 4 ил., 1 табл. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСГ1УБЛИК (si)s F 16 С 33/12

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4620561/27 (22) 15,12.88 (46) 15.10.91. Бюл. ¹ 38 (71) Институт машиноведения им. А,А.Благонравова и Научно-исследовательский институт часовой промышленности (72) А.П.Семенов, Н,А,Воронин и Б.И.Сахаров (53) 621.822,5(088.8) (56) Выложенная заявка Японии

N 60-135564, кл. F 16 С 33/12, С 23С 14/06, 1985, (54) СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТИ

ТРЕНИЯ (57) Изобретение касается нанесения защитных покрытий в вакууме и может быть использовано в машиностроении для получения поверхностей трения, например, подшипников скольжения машин и прибоИзобретение относится к нанесению защитных покрытий в вакууме и может быть использовано в машиностроении для получения поверхностей трения, например подшипников скольжения машин и приборов.

Цель изобретения — повышение износостойкости поверхности трения за счет увеличения ресурса работы кристаллов твердосмазочного материала и его уплотнения в углублениях.

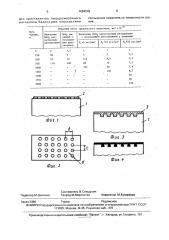

На фиг. 1 изображен элемент подшипника с поверхностью трения и маской; на фиг. 2 — фрагмент маски: на фиг, 3 — элемент подшипника с поверхностью трения, имеющий углубления и слой твердосмазочного материала; на фиг. 4 — элемент подшипника с поверхностью трения, подвергнутой пластическому деформированию. Ж,, 1684549 А1 ров. Цель изобретения — повышение износостойкости поверхности трения за счет увеличения ресурса работы кристаллов твердосмазочного материала и его уплотнения в углублениях. Способ заключается в создании на металлической поверхности регулярно расположенных углублений и внесении в них твердосмазочного материала ионно-плазменным методом, После нанесения твердосмазочный материал подвергают пластическому деформированию до перехода в пластическое состояние и до ориентации кристаллитов твердосмазочного материала базисными плоскостями скольжения параллельно поверхности трения, обработанный таким образом твердосмазочный материал уплотняется и улучшаются смазочные свойства покрытия. 4 ил., 1 табл, Способ осуществляется следующим образом.

На поверхность трения подшипника скольжения 1, изготовленного из твердой О металлической основы методом ионного GQ травления в вакууме, через металлическую фь. маску 2 с определенными размером и рас- (Л положением отверстий (маска изготавлива- ф ется из фольги методом фотолитографии) наносят рисунок, состоящий из регулярно расположенных по поверхности углублений (ячеек). Глубина травления ячеек определяется временем и режимом ионной бомбардировки. После завершения травления маска не удаляется, и установка переключается на режим напыления антифрикционного покрытия 3 (например, MoSp), Напыление магнетронным или катодным распылением производится на рабочую (обрабатывае1684549 мую) поверхность с таким расчетом, чтобы заполнить ячейки полностью. Режим напыления и время процесса напыления рассчитываются, исходя иэ условия заполнения вытравленного углубления 5

hn>hy, где пт — глубина травления;

h> — толщина напыленного слоя.

Затем маска удаляется и наносится поверхностный слой антифрикционного мате- 10 риала 3 (фиг. 3), Можно также после создания углублений антифрикционное покрытие наносить беэ использования маски.

После завершения процесса напыления твердосмазочного покрытия материал по- 15 крытия находится в относительно рыхлом состоянии, кроме того, кристаллиты твердосмазочного материала ориентированы неблагоприятно (плоскость базиса перпендикулярна поверхности трения), Для уплот- 20 нения материала и ориентации кристаллов баэисными плоскостями скольжения параллельно поверхности трения последняя механически обрабатывается до перехода в пластическое состояние верхнего слоя вер- 25 шин перемычек между углублениями металлической матрицы (см. фиг. 4). Примером такой обработки может быть любой процесс обработки давлением (деформирование штампом, прокатка, обкатка роликом, вы- 30 глаживание алмазным или стальным индентором, протягивание без снятия стружки и т.n.) с усилием, рассчитанным таким образом, чтобы превысить предел текучести материала матрицы на перемычках между 35 углублениями. Обработанное таким образом покрытие имеет долговечность выше, чем необработанное покрытие МоЯ2 Эффект достигается за счет того, что материал покрытия уплотняется, плоскости скольжения ориентируются так, что улучшают сма- 40 зочное действие покрытия и, как видно на фиг. 4, пластическая деформация перемычек матрицы позволяет лучше удерживать твердосмазочный материал в углублениях (своеобразное анкерное зацепление), 45

Пример. На образцах из меди, используемых для испытания на трение по схеме диск-сфера (многопоэиционная машина трения 622П) создавали поверхность трения тремя различными методами: Q0

1) травлением углублений в матрице, нанесением дисульфида молибдена магнетронным распылением (по прототипу);

2) травлением углублений в матрице, нанесением порошка дисульфида молибде- 55 на насыпкой и затем пластическим деформированием поверхностного слоя матрицы плоским штампом при удельном давлении Р=

= 0,5 кгс/мм;

3) травлением углублений в матрице, нанесением дисульфида молибдена магнетронным распылением и затем пластическим деформированием поверхностного слоя матрицы плоским штампом при удельном давлении прессования (отнесенном к номинальной поверхности матрицы) Р1 = 5 кгс/мм, Р2 = 10 кгс/мм, Рз = 50 кгс/мм (предлагаемое техническое решение).

Углубления во всех случаях получали ионным травлением через маску, форма и расположение отверстий в которой представлены на фиг. 2. Размеры промежуточных расстояний и отверстия в маске; d = 0,1 мм, с = 0,2 мм, Ь = 0,17 мм. Режим травления: среда аргон, давление 10 Тррр, напряжение разряда U = 1000В, глубина травления лт = 5 мкм. После травления поверхность доводилась до R = 0,04 мкм.

Испытания на трение проводились в режиме; нормальная нагрузка К = 0,3 кгс. скорость скольжения V = 0,02 м/с, Условия испытания: диск из меди (D = 10 мм, (=4 мм); сфера из стали У10А (R = 1,5 мм), Через определенные промежутки времени (или пути трения) измеряли диаметр пятна износа сферического индентора и рассчитывали объемный износ сферы.

Результаты испытаний поверхностей, полученных по изобретению и другими методами, представлены в таблице.

Объемный износ сферического индентора, работающего в паре с поверхностью диска, обработанной предлагаемым способом, меньше, чем износ индентора, работающего в паре с другими исследованными поверхностями, Износостойкость поверхности возрастает с ростом нагрузки, с которой поверхность обрабатывается при пластическом деформировании.

Формула изобретения

Способ получения поверхности трения, заключающийся в создании на металлической поверхности регулярно расположенных углублений "; внесении в Hих твердосмазочного материала вакуумным ионна-плазменным методом, о т л и ч а ю щ ий с я тем, что, с целью повышения иэносостойкости поверхности таения за счет увеличения ресурса работы кристаллов твердосмазочного материала и его уплотнения в углублениях, после нанесения твердосмазочного материала последний подвергают пластическому деформированию до перехода в пластическое состояние и до ориентации кристаллитов твердосмазочного материала баэисными плоскостями скольжения параллельно поверхности трения.

1684549 скольжения параллельно поверхности трения. ции кристаллитов твердосмазочного материала базисными плоскостями

Нанесение 1oS> магнетронным раслылением с последумцнм прессованием с усилиями

Р =50 кгс/мм

Р> =10 кгсlмм

Р =5 кгс/лм1

3,5

250

5,5

500

7,7

80

100

110

750.

7,9

125

1000

8,7

105

1250

1500

1750

100

2000 иг, Редактор М. Циткина

Заказ 3496 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Путь трения, м

Нанесение

ИОБа маг нетронпым распыление К

Объемньй износ сферического индентора, мм к 10

Ио S> насыпной с последую. щим прессованием

1,5 1

5 4

10 Ь,2

Составитель 8.Сивуцнкин

Техред М.Моргентал Корректор M. Кучерявая