Способ определения качества покрытий и устройство для его осуществления

Иллюстрации

Показать всеРеферат

Изобретение относится к электрохимическим способам анализа и может быть использовано для определения толщины и состава гальванических покрытий. Цель изобретения - обеспечение локального анализа , повышение его точности и экспресскости при определении толщины и состава покрытий-достигается путем электрохимический поляризации небольшого участка покрытия в прижимной ячейке, содержащей дополнительный электрохимически инертный рабочий электрод. Последовательно и непрерывно производят электрохимическое растворение слоя покрытия, осаждение продуктов электролиза на дополнительном рабочем электроде и растворение вновь образовавшегося осадка, одновременно регистрируя количество электричества на разных стадиях, затем по соотношению количества электричества в третьей стадии непрерывного процесса рассчитывают состав покрытия, а по количеству электричества первой стадии - его толщину с учетом поправки на плотность покрытия. 2 с.п. ф-лы, 2 ил. сл С

союз соВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю G 01 N 27/42

ГОСУДАРСТВЕ ННЫ И КОМИТ Е T

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

f с .R " ч

1 (21) 4679925/25 (22) 18.04.89 (46) 15.10.91. Бюл, М 38 (71) Самарский политехнический институт им. В.В.Куйбышева (72) В.В.Слепушкин, Б.M.Стифатов, В.И.Рунтов и Е.Н,Черкасов (53) 543.258 (088.8) (56) Авторское свидетельство СССР

М 1002941, кл. G 01 N 27/48, 1983, Авторское свидетельство СССР

М 645988, кл. G 01 N 27/48, 1974. (54) СПОСОБ ОПРЕДЕЛЕНИЯ КАЧЕСТВА

ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (57) Изобретение относится к электрохимическим способам анализа и может быть использовано для определения толщины и состава гальванических покрытий. Цель изобретения — обеспечение локального анаИзобретение относится к электрохимическим методам анализа и может быть использовано для определения толщины и состава гальванических покрытий сплавами.

Цель изобретения — обеспечение локального анализа, повышение его точности и экспрессности при определении олщины и состава покрытий сплавами.

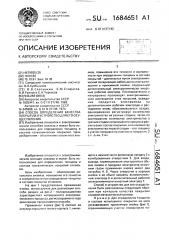

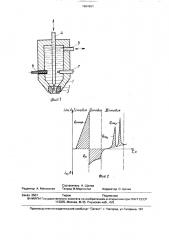

На фиг,1 представлена прижимная ячейка, используемая для реализации способа, разрез; на фиг.2 — поляризационная характеристика непрерывного электрохимического процесса, регистрируемая в ходе реализации предлагаемого способа.

Прижимная ячейка (фиг.1) состоит из стеклоуглеродного полого корпуса 1, имею„„Я3 „„1684651 А1 лиза, повышение его точности и экспрессности при определении толщины и состава покрытий — достигается путем злектрохимический поляризации небольшого участка покрытия в прижимной ячейке, содержащей дополнительный электрохимически инертный рабочий электрод. Последовательно и непрерывно производят электрохимическое растворение слоя покрытия, осаждение продуктов электролиза на дополнительном рабочем электроде и растворение вновь образовавшегося осадка, одновременно регистрируя количество электричества на разных стадиях, затем по соотношению количества электричества в третьей стадии непрерывного процесса рассчитывают состав покрытия, а по количеству электричества первой стадии — его толщину с учетом поправки на плотность покрытия. 2 с.п, ф-лы, 2 ил. щего в нижней части резиновую насадку 2 с калиброванным отверстием 3. Для ввода, вывода, перемешивания электролита в обьеме ячейки и продувки электролита инертным газом прижимная ячейка имеет два патрубка 4, 5. Через отверстия в корпусе ячейки в ее объем введены вспомогательный электрод 6 и дополнительный рабочий электрохимически инертный электрод 7.

Способ и устройство для его осуществления были реализованы следующим образом при контроле качества покрытия сплавом металлической основы.

Пример, Для определения толщины и состава испытуемого покрытия на него устанввливают прижимную ячейку (фиг.1), ограничивающую участок поверхности по1684651 крытия, подлежащий электрохимическому растворению, площадью контактного отверстия Э резиновой насадки 2, Подключают ячейку к схеме потенциостатирования полярографа или потенциостата. При этом в схему потенциостатирования входят корпус ячейки 1 (как электрод сравнения), вспомогательный электрод 7, выделенный участок поверхности покрытия 8 (как рабочий электрод). Заполняют ячейку электролитом через патрубок 4 за счет создания пониженного давления в патрубке 5.

После этого последовательно и непрерывно проводяттри электрохимические стадии способа с одновременной регистрацией поляризационной кривой (фиг.2).

На первой стадии проводят растворение покрытия, например, в условиях потенциодинамическо го растворения со скоростью поляризации 6 мВ/с до образования максимума на поляризационной кривой, отвечающего полному растворению покрытия. Одновременно регистрируют параметры поляризационной кривой, например количество электричества Опокр.

Затем проводят вторую стадию способа, для чего в момент формирования максимума на поляризационной кривой осуществляют автоматическое переключение схемы потенциостатирования потенциостата. При этом в схему потенциостатирования входят корпус ячейки 1 (как электрод сравнения), дополнительный электрохимически инертный электрод 6 и вспомогательный электрод 7. Одновременно на дополнительный электрод 6 подается постоянное напряжение (для сплава олово — висмут напряжение равно — 1,0 В), которое поддерживается в течение определенного промежутка времени, обеспечивающего постоянство количества электричества, пропущенного через ячейку

Он, и, следовательно, постоянство выделившегося на дополнительном электроде осадка. Осаждение продуктов электролиза происходит при перемешивании и деаэрации раствора инертным газом.

На третьей стадии способа проводят растворение вновь образовавшегося осадка при линейной развертке напряжения от значения, соответствующего напряжению второй стадии. При атом на поляризационной кривой регистрируются раздельные максимумы анодного тока компонентов покрытия. Одновременно регистрируют количество электричества ÎM ;.По соотношению параметров поляризационной кривой в третьей стадии процесса рассчитывают состав покрытия, с учетом того, что

CME —

1+К «2

Омк где 0 ME i — процентное содержание пер10 вого компонента в покрытии-сплаве;

К вЂ” эмпирическая константа, которую находят с помощью стандартного раствора данного сплава, Применение способа позволяет сократить время определения качества покрытия за счет совмещения контрольных операций измерения толщины и состава не менее чем в два раза; увеличить точность определения толщины покрытий сплавами за счет введения поправки на состав сплава на 20"30, Формула изобретения

1. Способ определения качества покрытий сплавами, включающий гальваническое осаждение из электролита металла покрытия с последующим электрорастворением осажденного металла с определением толщины покрытия кулонометрическим способом, отличающийся тем, что, с целью обеспечения локальности анализа, повышения его точности и экспрессности, предварительно проводят локальное растворение анализируемого покрытия с последующим осаждением растворенного металла покрытия на электрохимически инертный электрод, на каждой стадии электрохимического процесса измеряют затраченное количество электричества, причем по количеству электричества, затраченного на растворение покрытия, определяют толщину покры0 тия, а по количеству электричества, затраченного на растворение осажденного металла покрытия, определяют состав покрытия.

2. Устройство для определения качества покрытий, содержащее электрохимическую ячейку с вспомогательным платиновым электродом, электродом сравнения, выполненным в виде стеклоуглеродного корпуса ячейки, эластичной прокладкои, ограничивающей отверстия в корпусе ячейки, служащие для контакта электролита с анализируемой поверхностью, являющейся рабочим электродом, и двумя патрубками для ввода и вывода инертного газа, перемешивающего электролит, о т л и ч а ю щ е е-. с я тем, что оно дополнительно содержит инертный стеклоуглеродный электрод.

1684651 фиг1 сии А

iaaf,A

VP, Составитель А. Щитов

Редактор А. Маковская Техред М.Моргентал Корректор О, Ципле

Заказ 3501 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул,Гагарина, 101