Способ изготовления гофрированных профилей

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых гофрированных профилей проката. Цель изобретения - уменьшение расхода металла при оптимальном качестве профилей. Нз плоской заготовке предварительно определяют среднюю фактическую толщину и ширину плоских участков с учетом отношения средней фактической и минимально допустимой толщин и размеров этих участков на готовом профиле. Затем плоские участки подвергают поперечному растяжению путем их изгиба по дуге окружности в направлении , противоположном направлечию вытяжки гофров. Величину радиуса изгиба этих участков определяют по расчетной зависимости . Способ позволяет снизить расход металла. 1 ил.

СОЮЭ СОВЕТСНИХ

СОЦИАЛИСТИЧЕСНИХ

РЕСПУБЛИК (st)5 В 21 0 5/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

В свою очередь

Рт = L Вн 11н г, а (21) 4656153/27 (22) 28.02.89 (46) 23,10.91. Бюл. М 39 (71) Магнитогорский металлургический комбинат им. В.И.Ленина (72) В.Г.Антипанов, Н.Т.Пахомов, Ю.А.Плеснецов и А.П.Янчинский (53) 621.981.1 (088.8) (56) Авторское свидетельство СССР

М 1212650, кл. В 21 D 5/06, 09.08.84. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ПРОФИЛЕЙ (57) Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых

Изобретение относится к обработке металлов давлением и может быть использовано при производстве холодногнутых гофрированных профилей проката.

Целью изобретения является уменьшение расхода металла при оптимальном качестве профилей.

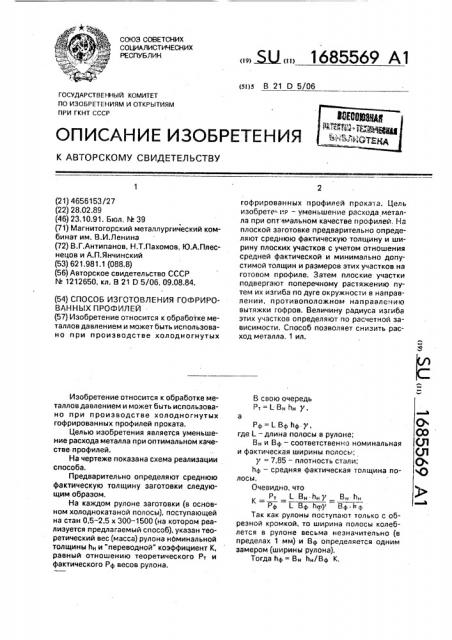

На чертеже показана схема реализации способа, Предварительно определяют среднюю фактическую толщину заготовки следующим образом.

На каждом рулоне заготовки (в основном холоднокатаной полосы), поступающей на стан 0,5 — 2,5 х 300-1500 (на котором реализуется предлагаемый способ), указан теоретический вес (масса) рулона номинальной толщины hH и "переводной" коэффициент К, равный отношению теоретического Рт и фактического Рф весов рулона.

» Ы 1685569 А1 гофрированных профилей проката. Цель изобрете ИР— уменьшение расхода металла при опт. вуальном качестве профилей. На плоской заготовке предварительно определяют среднюю фактическую толщину и ширину плоских участков с учетом отношения средней фактической и минимально допустимой толщин и размеров этих участков на готовом профиле. Затем плоские участки подвергают поперечному растяжению путем их изгиба по дуге окружности в направлении, противоположном направлению вытяжки гофров. Величину радиуса изгиба этих участков определяют по расчетной зависимости. Способ позволяет снизить расход металла, 1 ил.

Рф= ВфЬф у, где L — длина полосы в рулоне;

Вн и Вф — соответственно номинальная и фактическая ширины палась;

y = 7,85 — плотность стали; лф — средняя фактическая толщина полосы.

Очевидно, что

К Рт L Вн h„y B„-hí

Рф L Вф h(py Вф.Ьф

Так как рулоны поступают только с обрезной кромкой, то ширина полосы колеблется в рулоне весьма незначительно (в пределах 1 мм) и Вф определяется одним замером (ширины рулона).

Тогда Ьф = Вн йн/Вф К.

1685569

Кроме средней фактической толщины заготовки Ьф предварительно определяют ширину плоских участков заготовки Ь1, Ь2, b3 и Ь4...Ьп с учетом их размеров на готовом профиле b<, b2, Ьз, Ь4 ...b > и коэффициента

Ьл уширения Ку =, где h — минимально допустимая толщина полосы

Взаг Ь1 (Ь + b2+ ЬЗ+ Ь4) !

Взаг Ь2 (b) + Ь2 + bg + Ь4) где Взаг- К вЂ” ширина заготовки без шиВ азв

У рины двух крайних технологических гофров и с учетом коэффициента уширения;

Вразв — ширина развертки сечения готового профиля.

В пеовом черновом проходе плоские участки заготовки 1 по цвергаются поперечному растяжению изгибая их по дуге г.кружности радиусом R, величина которого определяется rio зависимости

0,22 Ь @+ h2/3)

@-Ь где Ь вЂ” ширина соответствующего плоскости участка заготовки,мм;

R — радиус изгиба участка заготовки шириной Ь.

При этом околокромочные участки 2 зажимаются валками (например, с образованием технологических гофров), Участки полосы 3, соответствук)щие вершинам будущих гофров, формируются радиусами r < й, в результа..ге чего в этих местах толщина. полосы будет несколько меньше, чем на плоских участках Ь -Ь|(толщина мест изгиба на готовых профилях не контролируется), В последующих переходах производится формообразование гофров 4 с освобождением от зажатия краевых участков 2. Готовый профиль 5 имеет толщину

h h R. Технологические гофры могут обрезаться или же (при достаточной пласт ичности металла) "расправляться" в чистовых проходах.

Величина радиуса r может быть принята равной(1,7-2)гк(критического радиуса изгиба), Пример. Гофрированный профиль 735 х 23 х 2 мм из ст, 09Г2 имеет развертку сечения длиной 801 мм. Средняя фактическая толщина заготовки пф = 1,95 мм, минимально допустимая толщина полосы (и профиля) h = 1,82 мм, т,е. полосу можно уширить в 1,95:1,82 -1,07 раза и взять заготовку шириной 801 1,07=749 мм, а с учетом ширины развертки двух технологических гофров — 749+ 2 15 - 779 мм (после формовки эти гофры удаляются).

Параметры готового профиля bi, b2, Ьз и Ь4 (фиг. 1) соответственно равны 170, 250, 250 и 65 мм.

15 Ширина плоских уширяемых участков

Р P / заготовки: Ь1:Ь2:Ьз:Ь4 Ь1: Ь2 . Ьэ: b4

34:50:50:13, т.е, b < - 173 мм, Ь2 " Ьз = 255 мм, Ь4- 66 мм.

Величина радиусов изгиба: r = 2гк = 2

20 0,44 2 = 1,8 мм; В = 0,22b (Rô +

h2/6)/h Д 6> 147 мм. Rs = Ra - 216 мм; R4 = 60 мм (величины R берут минимальными для обеспечения наибольшего уширения плоских участков и, таким обра25 зом, максимальной экономии металла), Технико-экономическое преимущество описанного способа перед известным заключается в уменьшении расхода металла ориентировочнО на 37ь.

30 Формула изобретен и я

Способ изготовления гофрированных профилей, включающий формообразование гофров и пластическое поперечное растяжение заготовки путем изгиба плоских участ35 ков по дуге окружности, радиус которой определяют по расчетной зависимости, в направлении, противоположном вытяжке гофров, отличающийся тем, что, с целью уменьшения расхода металла при оптимал ь40 ном качестве профилей, величину радиуса изгиба плоских участков заготовки R определяют по зависимости

0.22Ь h +Ь2®

Ь вЂ” Ь где Ьф- средняя фактическая толщина полосы, мм;

h — минимально допустимая толщина полосы (профиля) мм;

Ь вЂ” ширина плоских участков изгиба полосовой заготовки, мм, 1685569

Вю 8а з gs

Составитель Л, Самохвалова

Техред M.Моргентал Корректор Т. Малец

Редактор С. Пекарь

Заказ 3555 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат Патент . г. Ужгород, ул.Гагарина. 101