Способ подрезки торцов труб

Иллюстрации

Показать всеРеферат

Изобретение относится к производству сварных труб, в частности к механической обработке торцев труб после разрезки их на трубы заданной длины. Изобретение может быть использовано при механической обработке торцев цилиндрических деталей, горловин баллонов, соединительных деталей, муфт и т.п. Целью изобретения является повышение стойкости режущего инструмента и качества обработки путем обеспечения оптимальных условий резания. Располижение оси головки с эксцентриситетом относительно оси трубы приводит к тому, что в каждый момент вращения головки с режущей пластиной, в процессе резания вступают новые участки режущей пластины, в то время как другие участки пластины выводятся из зоны резания. Таким образом обеспечивается прерывистость работы каждого участка режущей кромки, что улучшает условия работы резца. 3 ил. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

16856 И А i (si)s В 23 В 5/16

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4678978/08 (22) 10.03.89 (46) 23.10.91. Бюл, М 39 (71) Уральский научно-исследовательский институт трубной промышленности (72) С. И. Пыхов, Б. Н. Боровлев, В. К. Андрасюк, Ф. Д, Нуриахметов, Ю. Н. Бобылев, Е. IVI. Кричевский, А. Б. Ламин и В. Я. Гольберг (53) 621.8-209.3 (088 8) (56) Патент Франции N 2145761, кл. В 23 В 5/16, 1973. (54) СПОСОБ ПОДРЕЗКИ ТОРЦЕВ ТРУБ (57) Изобретение относится к производству сварных труб, в частности к механической обработке торцев труб после разрезки их на трубы заданной длины. Изобретение может

Изобретение относится к производству сварных труб, в частности механической обработке торцев труб после разрезки их на трубы заданной длины. Изобретение может быть использовано при механической обработке торцов цилиндрических деталей, горловин баллонов, соединительных деталей, муфт и т.п.

Целью изобретения является повышение стойкости режущего инструмента и качества обработки путем обеспечения оптимальных условий резания.

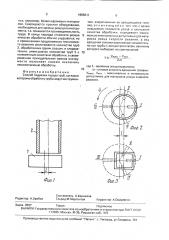

На фиг. 1 приведена схема реализации предлагаемого способа, где ось головки 1 расположена на расстоянии I параллельно оси обрабатываемой трубы 2. На фиг. 2 и 3 показаны четыре положения режущей пластины, которые она последовательно занимает при вращении головки, в которой она закреплена. быть использовано при механической обработке торцев цилиндрических деталей, горловин баллонов, соединительных деталей, муфт и т.п, Целью изобретения является повышение стойкости режущего инструмента и качества обработки путем обеспечения оптимальных условий резания. Расположение оси головки с эксцентриситетом относительно оси трубы приводит к тому, что в каждый момент вращения головки с режущей пластиной, в процессе резания вступают новые участки режущей пластины, в то время какдругие участки пластины выводятся из зоны резания. Таким образом обеспечивается прерывистость работы каждого участка режущей кромки, что улучшает условия работы резца, 3 ил.

Иэ схемы видно, что в положении I ра.ботает часть кромки режущей пластины, расположенная на максимальном удалении от центра вращения, во II положении работает середина пластины, e Ill положении работает часть пластины, расположенной ближе к оси вращения, На фиг. 2 приведена схема обработки круглой трубы 2, на фиг. 3 — профильной трубы.

Подреэку торцев трубы2 осуществляют головкой с закрепленной на ней режущей пластинкой, головку вращают, причем ось головки располагают относительно оси трубы 2 с эксцентриситетом, величину которого выбирают иэ соотношения ÌÂÊÑ /МИН

2в где 5 величина эксцентриситета; а — угловая скорость вращения головки;

I685611

i/макс, i/мин -- Ма«СИМаЛЬНО И М IHNMBJIb но допустимые для материала резца скороти резания, Расположение оси головки с зксцентри=итетом относительно оси трубы 2 приводит 5 к тому, по в каждый момент вращения головки с режущей г1ластиной B процесс резания вступя от новые участки режущей пластины и в то же время другие участки режушей пластины выключа>отся из процес- 10 са резания. Таким образом, режущая кромка как бы непрерывно обновляется и каждая точка на режущей кромке за один оборот головки проходит цикл„в котором работа и

"отдых" чередуются. Кроме того, вследствие 15 перемещения "рабочей" части вдоль режущей кромки традиционное для резания трение скольжения ме>кду рабочими поверхностями режущего элемента и обрабатываемым материалом заменяется частично 20 трением качения. Обеспечивается прерывистость и кратковременность работы каждого участка режущей кромки, улучшаются условия охлаждения лез >ия за время холостого пробега. Небольшой линейный износ, 25 который не накапливается, как в обычном инструменте на одном неподвижном участ«е лезвия резца, а равномерна распределяется г1о всей его длине, хорошие условия теплоотвода от работаю цих участков реза- 30 ния, уменьшение сил трения между раб>очими поверхностями инструмента и обрабатываемым материалом обеспечивают повышение стойкости режущего инструмента, а cледовательно, повышение 35 производительности труда, так как не требуется часто заменять инструмент, Кроме того, улучшается качество механической обработки, та« как увеличивается время стабильной работы резца p(> затупления. 40

С целью получения максимального эффекта от смещения оси головки относительно оси трубы 2 эксцентриситет следует выбирать максимально возмо>кным, íî HG превышающим вычисленного по формуле 45

VMBKc /мин

2 о.

Формула получена из условия работы 50 материала резца в оптимальных условиях, которые характеризуются обычно диапазоном рекомендуемых скоростей резания 4 лакс И Чмин.

Максимальная скорость резания будет 55 достигнута в тот момент, когда резец занимает положение I (см, фиг. 2).

i/макс= И (Я+I), где — радиус трубы, Минимальная скорость резания будет в положении 1 1 (см. фиг. 2). / лин= й> (8 I).

Разница скоростей тогда составит

Чмдкс — i/мин=2 u> L а отск)да

%лакс /мин

2 О>

Способ может быть осуществлен на любом торцеподрезном станке, где труба 2 неподвижно зажата, а обрабатываемая головка вращается. Достаточно сместить ось зажимов трубы 2 в сторону от оси головки, Конкретно способ осуществляют на станке 1К62. Эксцентрично аси в патроне с эксцентриситетом (=.10 мм зажимали трубу

2 размером 114х4,5. В реэцедержателе суппорта зажимали резец с режущей пластиной шириной 25 мм, обработку осуществляли на следующих режимах: число оборотов шпинделя 120 об/мин. Подача суппорта 0,2 мм/об, Эксцентриситет выбирали из условия /макс /мин

2в

Исследования показали, что для применяемого при испытаниях материала резца оптимальными являются скорости резания в диапазоне от 95 мlс до 134 м/с, При выбранной для экспериментов угловой скорости вращения головки в 120 оборотов в минуту величина эксцентриситета составит: (134 — 94 > Х 60

2 Х 120

Время непрерывной работы резца до износа 1 мм по задней грани составило 130 мин. Испытания без эксцентриситета показали, что стойкость резца составляет

33 мин. Таким образом, стойкость резца повысилась в 4 раза. Качество обработки соответствует техническим требованиям на трубы 2. За один оборот каждый участок режущей кромки резца находился в контакте с подрезаемым торцем 22,5% (4,5 мм— стенка, 20 мм — рабочая ширина резца).

Таким образам, налицо повышение стойкости режущего инструмента, что дает возможность в несколько раэ уменьшить расход дорогих и дефицитных материалов, применяемых для изготовления резцов. Появляется возможность использования при обработке менее дорогих и менее дефицит1685611 (> ?МдКС ?МИН

2 й) Формула изобретения

Способ подрезки торцев труб, согласно которому обработку трубы ведут инструменСоставитель А.Корнилов

Редактор А.Зробок Техред М,Моргентал Корректор А.Осаулен ко

Заказ 3557 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент",:г, Ужгород, ул,Гагарина, 101 ных, например, безвольфрамовых материалов. Сокращаются простои оборудования, необходимые для замены режущего инструмента, т.е, повышается производительность труда. В конце периода стойкости резцов качество обработки обычно ухудшается, но с применением предлагаемого технического решения увеличивается количество труб

2, обработанных одним резцом, и следовательно, уменьшается количество труб 2 с пониженным качеством обработки, а своевременная принудительная замена инструмента позволяет совсем исключить некачественную обработку. том. закрепленным во врагцающейся головке, отличающийся тем, что, с целью повышения стойкости резца и улучшения качества обработки, определяют макси5 мально и минимально допустимые для материала резца скорости резания, а ось вращения головки располагают относительно оси трубы с зксцентриситетом, величину которого выбирают из соотношения

10 где à — величина эксцентриситета;

15 N — угловая скорость вращения головки; смаке, Чмин максимально и минимально допустимые для материала резца скорости резания.