Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии обжига крупногабаритных длинномерных углеродных заготовок. Цель - увеличение выхода обожженных заготовок и повышение стабильности физико-механических характеристик графитированных изделий на основе полученных заготовок. Сущнодть способа заключается в том, что заготовки укладывают в кассету печи на боковую поверхность параллельно одна над другой с расстоянием между ними, равным 0,10-0,35 их диаметра, причем нижнюю заготовку располагают на основании кассеты по ее диагонали так, что центр заготовки совпадает с точкой пересечения диагоналей основания кассеты. Предлагаемый способ позволяет на 9,2% по сравнению с известным повысить выход обожженных заготовок и в 6-9 раз повысить стабильность физикомеханических характеристик графитированных заготовок. 1 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 01 В 31/02

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР лав

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4717464/26 (22) 11.07.89 (46) 23.10.91. Бюл. М 39 (72) E. М. Остроумов, Е. А. Закревский, l0. H. Королева и В. А. Иванов (53) 661.666.1(088.8) (56) Колодин 3. А. и др. Производство обожженных анодов алюминиевых электролизеров.—

M.: Металлургия, 1980, с.72 — 74. (54) СПОСОБ ПАКЕТИРОВКИ КРУПНОГАБАРИТНЫХ ДЛИННОМЕРНЫХ УГЛЕРОДНЫХ ЗАГОТОВОК В ПРОЦЕССЕ ОБЖИГА (57) Изобретение относится к технологии обжига крупногабаритных длинномерных углеродных заготовок. Цель — увеличение выхода обожженных заготовок и повышеИзобретение относится к процессу обжига углеродных, формованных, крупногабаритных длинномерных заготовок, применяемых после графитации для изготовления анодов, сеток ртутных выпрямите. лей, а также для различных деталей электровакуумных приборов.

Целью изобретения является увеличеwe выхода обожженных заготовок и повышение стабильности физико-механических характеристик графитированных иэделий на основе полученных заготовок.

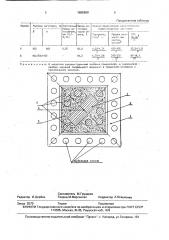

На чертеже изображена схема осуществления способа.

Заготовки 1 устанавливают в металлический контейнер 2 размером 1405 х1700 мм по диагонали основания кассеты 3, причем центр их находится в точке 4 пересечения диагоналей основания кассеты 3. Дно контейнера 2 засыпают слоем засыпки 5

„„Я „„1685868 А1 ние стабильности физико-механических характеристик графитированных изделий на основе полученных заготовок. Сущность способа заключается в том, что заготовки укладывают в кассету печи на боковую поверхность параллельно одна над другой с расстоянием между ними, равным 0,10 — 0,35 их диаметра, причем нижнюю заготовку располагают на основании кассеты по ее диагонали так, что центр заготовки совпадает с точкой пересечения диагоналей основания кассеты. Предлагаемый способ позволяет на 9,2 по сравнению с известным повысить выходобожженных заготовок и в 6-9 раэ повысить стабильность фиэикомеханических характеристик графитированных заготовок. 1 ил,, 1 табл. высотой 30 — 60 мм, на который укладывают заготовку 1. Последующие заготовки 1 укладывают параллельно нижней с расстоянием. р между ними, равным 0,10 — 0,35 их диаметра.

Свободное место в контейнере 2 от крупногабаритных заготовок 1 загружают раэлич- О ными марками углеграфитовых материалов 0©

6, В камеру устанавливают 8-12 контейне- 0 ров 2: 4 — 6 в нижний ряд, а остальные — в 09 верхний ряд.

Дав упаковки заготовок в контейнеры ),а используют углеродную засыпку: подсушенный каменноугольный кокс или термоантрацит в смеси с возвратом графитировочных печей.

Обжигу подвергают формованные заго-. товки, полученные гидростатическим методом размером: диаметр 250-350 мм и высота 700-1000 мм, изготовленные на основе нефтяного прокаленного кокса и ка5

Выход заготовок после обжига, Ъ

Размеры заготовок, мм

Пример

Расстояние между заготовками, мм (0, 10,353

УЭС, Ом. мм

Плотность, г/см

Предел прочности пои сжатии, нгс/см

1,09-1„71

«,О-«,д

«,1-12,5

440-451

300

03,4

Â00

3,2

700

250

01,1

1,06-1,72

Л вЂ”

42д 449

ВВ,О

1, о7-1,71 — 7 — =

10, Е-12,1

0,35

432-450

3. О

90, 1

1003

10, 0-12 4

1„00-1,73

420 440

О,од д0 03

30П менноугольного среднетемпературного пека. Обжигают заготовки до 1050-1150 С в

Гечение 300-340 ч (подсводовое пространство), затем пропитываю. пеком, обжигают повторно и графитируют до 2400 С в промышленных печах графитации, Пример 1. Формованные заготовки марки АРВ, полученные методом гидростатического прессования при давлении

600 кгс/см, диаметром 300 мм и высотой

300 мм, изготовленные из нефтяного прокаленного кокса (70 мас. ) и каменноугольного среднетемпературного пека (30 мас. g), устанавливают в металлические контейнеры (1405 х1700 мм) по диагонали основания

Кассеты, причем центр их находится в точке г!ересечения диагоналей основания кассеты. Дно контейнера засыпают слоем углеродной засыпки 50 мм, на которун) укладывают нижнюю заготовку. Верхняя и

Последующие заготовки параллельны нижней с расстоянием между ними 0,2 их диаметра. Зазоры между заготовками упаковывают засыпкой: подсушенный каменноугольный кокс с содержанием фракций

+3,0 и 0,5 мм не более 10Я,, Свободное пространство в контейнере заполняют заготовками марки ГМЗ 300 х300 мм, Загруженные

2 таким образом контейнеры устанавливают в кассету кольцевой обжиговой печи, Обжиг происходит в среде летучих пека до температуры подсводового пространства 1100 C: в течение 320 ч со скоростью 3,4 С/ч. Обожженные заготовки пропитывают каменноугольным пеком по существующим техническим условиям в промышленности, обжигают повторно с соблюдением приведенного способа пакетировки и графитируют в печах графитации до 2400 С, Пример ы 2 — 5. Выполня1отаналогично примеру 1, но при других размерах заготОвок и их пакетировкой.

П р и M е р 6 (известный), Обжиг крупногабаритных длинномерных заготовок ведут в газовых кольцевых кассетных камерах.

Заготовку устанавливают в контейнер на торцовую поверхность и засыпают углеродной пересыпкой. Обжиг ведут до температуры подсводового пространства

1100-1200 С со скоростью 3,0-3,5 С/ч в течение 320 ч. В этом случае неравномерный подвод тепла по высоте и сечению заготовок из-за их неудовлетворительной пакетировки в обжиговой кассете создает условия, уменьшающие выход продукции и ухудшающие стабильность свойств графита.

Результаты экспериментов представлены в таблице, Из анализа табличных данных следует, что пакетировка заготовок предлагаемым способом позволяет по сравнению с известным повысить выход заготовок после обжига на 9,2%, а разброс значений по плотности, пределу прочности при сжатии и удельному электросоп ротивлению графитированных заготовок снизить соответственно в 6,9 и? раэ, Формула изобретения

Способ пакетировки крупногабаритных длинномерных углеродных заготовок в процессе обжига, включающий установку заготовок в кассету; обжиговой камеры на подовый слой пересыпки и заполнение пространства между заготовками и над ними слоем пересыпки,отл и чаю щийся тем, что, с целью увеличения выхода обожженных заготовок и повышения стабильности физико-механических характеристик графитированных изделий на основе полученных заготовок, заготовки устанавливают на боковую поверхность параллельно одна над другой с расстоянием между ними, равным

0,10 — 0,35 их диаметра, причем нижнюю заготовку располагают на основании кассеты по ее диагонали так, чтобы центр заготовки находился в точке пересечения диагоналей основания кассеты.

Физино-механичесние характеристики графитированных эаготовон

1685868

Продолжение таблицы

Пример Размеры эаготовон, мм

Сизино-механичесние хаг графитиоованных эаг аи ористнчи

,; п1вон

Плотность, гlсм з

1, 66-1,71

10, 9-11,9

436-460

300

0,55

92,6

600

10-14, 1

240-330

1,66-1,66

40х260х1100

64,2

27

I

П р и м .е ч а н и е. В числителе уназаны граничные значения поназатвлей, в энаменателераэброс значений (ноэффициент вариации) в процентном отношении н мансимальному значению.

Составитель М.Груздева

Редактор И,Дербак Техред M.Ìîðãåíòàë Корректор A.Îñàóëåíêî

Заказ 3570 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Расстовние

-менду эаготовнами, мм (0,10,36) Выход эаготовон после обжига, Предел поочности при су атии нгс/см

X .1P ю

Ом мм