Способ приготовления цеолитсодержащего катализатора крекинга

Иллюстрации

Показать всеРеферат

Изобретение касается каталитической химии , в частности приготовления цеолитсодержащего катализатора крекинга для использования в нефтепереработке и нефте- , химии. Цель - увеличение выхода катализатора и исключение экологически вредных отходов в процессе. Егр ведут последовательным смешением суспензии цеолита NaY (ее получают разбавлением продукта кристаллизации цеолита водой до концентрации 110-140 г/л ло цеолиту)с растворами силиката натрия, . AlatSO 7 4 .и А1(ОН)з. При этом отношение эквивалентов H2S04 и АЭДЗСЦЬ поддерживают в пределах 1,45-1,55. Последующую коагуляцию полученного золя ведут в слое минерального масла с дальнейшими диспергированием , распылительной сушкой и прокаливанием. Выход катализатора повышается на 9 мае. % при отсутствии экологически вредных стоков. 1 табл. ел С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (11) (э1)э В 01 J 37/00, 29/08

ГОСУДАРСТВЕН.ЮЕ ПАТЕНТНОЕ

ВЕДОМСТВО СССР (ГОСПАТЕНТ СССР) ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 2 (21) 4796981/04 . держащего катализатора крекинга для ис(22)22.12.89 .. пользования в.нефтепереработке и нефте-. (46) 23,03.93. Бюл. hh 11 . химии. Цель — увеличение выхода . (71)- Грозненский нефтяной институт им; катализатора и исключение экологически акад. M.Ä.Mèëëèîíùèêîâà вредных отходов в процессе. Era ведут по. (72) Я.В.Мирский, Н.Ф.Мегедь, И.В.Егоров, следовательным смешением суспензии цеБЛ.Розенбаум, А.А.Королев, Т.В,Лимова и олита NaY (ее получают разбавлением

Л.А.Ширягина ... -продукта кристаллизации цеолита водой до . .(56) Мирский Я.В. и др; Катализаторы кре- концентрации110-140г/лпоцеолиту)сраскинга. / Сб. Научные основы производства творами силиката натрия, Нг$04. А@304)З" катализаторов. — Новосибирск, 1982, с. 208- .и А!(ОН)з. При этом отношение эквивален211, .. тов Нг$04 и А1г($0@, поддерживают в преАвторское свидетельство СССР делах 1.45-1,55. Последующую коагуляцию

М 954101, кл.,В 01 J 29/04, 1979.. - полученного золя ведут в слое минераль(54) СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТ- ного масла с дальнейшими диспергироваСОДЕРЖАЩЕГО КАТАЛИЗАТОРА КРЕ- нием, распылительной суш кой и

КИНГА . прокаливанием. Выход катализатора повы(57) Изобретение касается каталитической хи- . шается на 9 мас. ф при отсутствии экологимии, в частности приготовления цеолитсо- чески вредных стоков. 1 табл.

Изобретение относится к производству цеолитсодержащих катализаторов крекинга (ЦКК) и можетбыть использовано в нефтеперерабатывающей и нефтехимической промышленности, Целью; изобретения. является увеличе= ние выхода катализатора и исключение экологически вредных отходов за. счет . использования суспензии цеолитэ:ЙВУ, .полученной раэбавлением продукта кристаллизации цеолита водой. до концентрации 110" 140 r/ë по цеолиту, и выдерживания при смешении отношения эквивалентов серной кислоты. и сульфата алюминия в пределах 1,45-1,55, Изобретение иллюстрируется следующими примерами. (;Ь

П риме р 1. Для:приготовления реак- (р

- ционной массы. кристаллиэующейся в цео- g лит NaY, .смешивают при непрерывном перемешивании 14 5 м .раствора силиката з натрия концентрацией 2,53 н. по $!Ог и мо- . 1ь лярным отношением оксидов кремния к на- Ж . трию 2,8; 3,98 м раствора сульфата алюминии 4 4 н„ 1 88 ма раатаара алюмината натрия концентрацией по АЬОЗ-267.5 г/л; ЙагО-257,3 г/л и 1м аморфной щелочной затравки состава

I, 16 1чагО А1гОз 15$f02 :320НгО.

В результате образуется реакционная масса состава

2,4йагО АЬОз 6,75SI0z 150.4НгО.

Реакционную массу нагревают до 100 С и выдерживают 16 ч. После кристаллизации

1686748 образуются кристаллы цеолита химического состава МагО i А!гОз 4,8310г и маточный раствор. Расчетная концентрация атой суспензии равна 165,5 г/л по цеолиту.

Полученный продукт кристаллизации концентрацией 165,5 г/л разбавляют водой до концентрации 110 г/л по цеолиту и готовую суспензию направляют на формовку катализатора.

Приготовление катализатора.

На формовочную колонну в смеситель

10 негелевые шарики и слое минерального масла.

Полученные гидрогелевые шарики (прочность. 100 г/шарик) подвергают синереэису при 50"С в течение 12 ч в растворе сульфата натрия без смены раствора и ионному обмену в три стадии, На первой стадии обработку проводят раствором азотнокислого аммония концентрацией 16 rjn в течение 40 ч со сменой раствора через каждые 2 ч при 50 С, На второй стадии ионного обмена гидрогелевые шарики обрабатывают раство45 ром смеси солеи редкоземельных элементов (РЗЭ) концентрацией 8 r/ë с рН

5,5 при 50 С в течение 8 ч со сменой раствора через каждые 2 ч при 50 C.

На вторсй стадии ионного обмена гидрогелевые шарики обрабатыва2от раствором смеси солей редкоземельных элементов концентрацией 8 г/л с рН 5,5 пр»

50 С в течение 8 ч со сменой раствора через каждые 4 ч.

На третьей стадии проводят обработку раствором азотнокислого аммония концентрацией 16 г/л при 50 С в течение 20 ч со сменой раствора через каждые 2 ч. подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1,2 н, по А!г(304)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,5, суспензию гидроксида алюминия (ГОА) концентрацией 50 г/л по А40з, суспензию цеолита NaY концентрацией 110 г/л по цеолиту. 20

Расход растворов на формовочную колонну, л/ч:

Силикат натрия 473

ГОА 302

Цеолитная суспензия {110 г/л) 182

Подкисленный сульфат алюминия 288

Условия проведения формовки;

Температура рабочих растворов, С 8,7 рН при формовке 7,0

Время коагуляции, с 5,2 30

Температура золя, .С 12,6

В результате получа2от алюмокремнегелевый эоль, коагулирующий в алюмокремПосле ионного обмена гранулы гидрогеля отмываютдистиллированной водой отсолей аммония, РЗЭ и натрия, диспергируют.

Полученную массу сушат распылением в распылительной сушилке и получают сухой микросферический катализатор, который прокаливают 6 ч при 700 С, а затем стабилизируют в атмосфере 100 -ного водяного пара в течение 6 ч при 7750С.

Полученный катализатор имеет следующий химический состав, мас. $:

МагО 0,42

А!гОз,19,3

Я!Ог /8,21

ЕогОз 2,07

Оценку каталитических свойств цеолитсодержащего катализатора в реакции каталитического крекинга проводят по существу2ощему стандарту в проточных условиях (исследовательский метод), Условия испытания:

Сырье Керосино-газойлевая фракция

Температура крекинга, С 500

Массовая скорость, ч 1 20

Продолжительность крекинга, мин 7

Стабильную активность оценивают по выходу бензина.

Полученный катализатор имеет механическую прочность 91,0 .

Стабильная активность, 42,0.

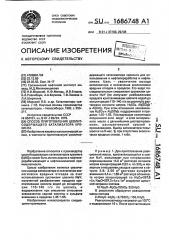

Результаты испытания представлены в таблице.

Пример 2, Приготовление цеолитной суспензии, Синтез цеолита осуществляют по примеру 1, Продукт кристаллизации концентрацией 165,5 г/л по цеолиту разбавляют водой до содержания цеолига 135 г/л и направляют на формовочную колонну.

Приготовление катализатора.

В смеситель подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния.к натрию 2,85), подкисленного сульфата алюминия t,2 M по А!г{ЯО4)з с отношением эквивалентов растворов серной кислоты и сульфата алюл1иния 1,5, суспензию концентрацией 50 г/л по А!гОз, суспенэию цеолита МаУ концентрацией 135 г/л по цеолиту при следующем расходе реагентов на формовочную колонну., л/ч:

Силикат натрия 473

ГОА 302

Цеолитная суспензия (135 г/л) 148

Подкисленный сульфат алюминия 288

Условия проведения формовки

Температура рабочих растворов, С 8,8 рН при формовке 7,5

Время коагуляции, с 4

Температура золя 02 12,2

1686748

Получают алюмокремнегелевый золь, коагулирующий в слое масла в гидрогелевые шарики. Прочность полученных шариков 120 г/шарик.

Дальнейшие операции синерезиса, ионного обмена, сушки и прокалки проводят по примеру 1.

Состав полученного катализатора, мас. :

1чагО 0,47

А1гОз 19,3

РОг 77,9

1 цгоз 2,33

Условия приготовления и свойства полученного катализатора приведены в таблице.

Пример 3. Приготовление цеолитной суспензии.

Синтез цеолита осуществляют по примеру 1.

Продукт кристаллизации концентрацией 165,5 г/л по цеолиту разбавляют водой до содержания цеолита 140 г/л и направляют на формовочную колонну.

Приготовление катализатора.

В смеситель подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1,2 н. по А1г(304)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,5; суспензию ГОА концентрацией 50 г/л по АlгОз, суспензию цеолита Ма Y концентрацией 140 г/л по цеолиту при следующем расходе реагентов на формовочную колонну, л/ч:

Силикат натрия 473

ГОА 302

Цеолитная суспензия (140 г/л) 143

Подкисленный сульфат аммония 288

Условия проведения формовки:

Температура рабочих растворов, С 9,5 рН при формовке 8,3

Бремя коагуляции, . 3;2

Температура золя, С 13Я

Получают алюмокремнегелевый золь, коагулирующий в слое минерального масла в гидрагелевые шарики. Прочность свеже.формованных шариков 110 г/шарик.

Дальнейшие операции синерезиса, ионного обмена, сушки и прокалки проводят по примеру 1.

Химический состав полученного катализатора, мас. $: йагО 0.40

А1гОз 19,3

310г 78 1

1 огОз 2,2

Механическая прочность катализатора

90.8, стабильная активность 41.8;(,.

Пример 4. Приготовление цеолитной суспензии.

Силикат натрия

ГОА

Цеолитная суспензия (135 г/л) 473

302

148

Цеолитную суспензию готовят по примеру 1. Продукт кристаллизации концентрацией 165,5 г/л по цеолиту. разбавляют водой до содержания цеолита 135 г/л и направляют на формовочную колонну.

Приготовление катализатора.

В смеситель подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного

10 сульфата алюминия .1,2 í. nv А1г(304)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,45, суспензию ГОА концентрацией 50 г/л по АlгОз, суспензию цеолита йаУ концентрацией 135

"5 г/л по цеолиту при следующем расходе реагентов на формовочную колонну, л/ч:

Силикат натрия 473

ГОА 302

Цеолитная суспензия (135 г/л) 148

20 Подкисленный сульфат алюминия 288

Условия проведения формовки

Температура рабочих растворов, С 8,8 рН при формовке 8,0

Время коагуляции, с .4,8

Температура золя, С, 12,5

Получают алюмокремнегелевый золь, коагулирующий в слое масла в гидрогелевые шарики.

Прочность свежесформованных шари30 ков95 г/шарик.

Все последующие операции синерезиса, ионного обмена, сушки, прокалки проводят по примеру 1.

Состав полученного катализатора, мас. :

35 ИагО 0,47

А1гОз 19,0

Я10г 78,55

1 огОз 1,98

Механическая прочность 89,5$, ста40 билькая активность 41,6%.

Пример 5. Приготовление цеолитной суспензии.

Цеолитную суспензию готовят по примеру 1 концентрацией 135 г/л и направляют

45 на формовку.

Приготовление катализатора.

На формовке смешивают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85); подкислен50 ного сульфата алюминия (1;2 н. по А1г($04)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1.55,. суспензию ГОА концентрацией 50 г/л по А1гОз, суспензию цеолита концентрацией 135 г/л

55 по цеолиту при следующем расходе реагентов на формовке, л/ч:

1686748

Подкисленный сульфат алк>миния 288

Условия проведения формовки:

Температура рабочих растворов, С 9,2 рН при формовке 6,5

Время коагуляции, с 5,0

Температура золя, С 12,0

Прочность свежесформованного шарика 95 г/шарик.

Дальнейшие операции ионного обмена, суш ки и прокалки осуществляют по примеру

1.

Химический состав полученного катализатора, мас. 7:

Na2O 0,46

А1203 19,3

St02 78,24

Ш20З 2,0

Механическая прочность катализатора

91,8;, стабильная активность 41,8 .

Пример 6 (для сравнения). Приготовление цеолитной суспензии.

Синтез цеолита осуществляют по примеру .

Полученную цеолитную суспензию концентрацией 165,5 г/л беэ разбавления направляют на формовку, Приготовление катализатора.

Смешивают растворы силиката натрия

2,3 н, (малярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата алюминия 1,2 н. с отношением эквивалентов растворов серной кислоты и сульфата алюминия l,5, суспензию ГОА концентрацией 50 г/л по А120з, суспензию цеолита

NaY концентрацией 165;5 г/л по цеопиту при следующем расходе реагентов на формовочную колонну, л/ч:

Силикат натрия 473

ГОА- 302

Цеолитная суспензия (165,5 г/л) 121

Йодкисленный сульфат алюминия 208

Условия проведения формовки:

Температура рабочих растворов, С 9,2 рН при формовке . 8,7

Время коагуляции, с 2,0

Температура золя, С 12,0

Ал1омокремнегелевый золь коагулирует в слое масла в гидрогелевые шарики прочностью 70 г/шарик.

Все последующие операции синерезиса, ионного.обмена, сушки и прокалки проводят по примеру 1.

Состав полученного катализатора, мас.

Ма20 0,43

А 203 19,0

Я!.02 78,5 . Lu20z 207

Свойства полученного катализатора приведены в таблице.

Пример 7(для сравнения). Приготовление цеолитной суспензии.

Цеолитную суспензию готовят по примеру 2 и с концентрацией 135 г/л направ5 ляют на формовку.

Приготовление катализатора.

На формовке смешивают растворы силиката натрия 2,3 н.(молярное отношение оксидов кремния к натрию 2,85), подкислен10 ного сульфата алюминия 1,2 н. по Ab(SOn)a с отношением эквивалентов растворов серной кислоты к сульфату алюминия 1,2, суспенэию ГОА концентрацией 50 г/л по А120з, суспенэию цеолита концентрацией 135 г/л

15 по цеолиту при следующем расходе реаген- . тов на формовке, л/ч:

Сипикат натрия 473

ГОА 302

Цеолитная суспензия (135 г/л) 148

20 Подкисленный сульфат алюминия 288

Условия проведения формовки:

Температура рабочих растворов, С 9,0 рН при формовке 8,8

Время коагуляции, с 1,5

25 Температура золя, С 12,8

Дальнейшие операции ионного обмена, сушки и прокалки осуществляют по примеру I, Состав полученного катализатора, мас.

Na20 0,45

АЬОэ 19,8

Si02 77,85 игОз 1,9

35 Свойства полученного катализатора приведены в таблице.

Пример 8(для сравнения). Приготовление цеолитной суспензии осуществляют по примеру 2 и с концентрацией 135 г/л

40 направляют на формовку..

Приготовление.катализатора.

Смешивают растворы силиката натрия

2,3 н. (молярное отношение оксидов кремния к натрию 2,85), подкисленного сульфата

45 алюминия 1,2 и. по А!2(ЯОд)з с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,6, суспензию ГОА концентрацией 50 г!л по А!20з, суспензию цеолита концентрацией 135 г/л по цеолиту-при

50 следующем расходе реагентов, л/ч;

Силикат натрия 473

ГОА 302

Цеолитная суспензия (135 г/л) 148

55 Подкисленный сульфат алюминия 288

Режим формовки:

Температура рабочих растворов, С 8,5 рН при формовке 6,0

Время коагуляции, с 7,4

Температура золя, С 12,6

1686748

Дальнейшие операции по приготовлению катализатора осуществляют по примеру 1.

Состав полученного катализатора, мас. о(», МагО 0,47

А!гОз 20,0

Si0z 77,68

Luz0a 1,85

Свойства полученного катализатора приведены н таблице.

Пример 9 (для сравнения). Приготовление цеолитной суспенэии.

Для приготовления реакционной массы, кристаллизующейся в цеолит Na Y, в кристаллизаторе смешивают при непзоерывном перемешинании мешалкой 14,5 м раствора силиката натрия концентрацией 2,53 н. по

Я!Ог, с молярны 4 отношением оксидов кремния к натрию 2,8,3,98 м раствора сульз фата алюминия 4,4 н., 1,88 м раствора алюмината натрия концентрацией по А1гОз

267,5 г/л, ИагО 257,3 г/л и 1 м аморфной щелочной затравки состава

16Naz0 А!гОз 15SiOz 320Нг0.

В результате образуется реакционная масса состава

2,4МагО А!гОз ° 6,75Si0z.150,4НгО.

Реакционную массу нагревают до 100 С и выдерживают 16 ч. После кристаллизации образуются кристаллы цеолита химического состава МагО. А!гОз. 4,8SiOz и маточный раствор. Расчетная концентрация атой суспензии 165,5 г/л по цеолиту.

Г1олученный продукт кристаллизации концентрацией 165,5 г/л разбавляют водой до концентрации 100 г/л по цеолиту. Готовую суспензию направляют на формовку катализатора.

Приготонление катализатора.

На формовочную колонну в смеситель подают растворы силиката натрия 2,3 н. (молярное отношение оксидов кремния к натрию 2,85}, подкисленного сульфата алюминия 1,2 н, по Alz(SQa)a с отношением эквивалентов растворов серной кислоты и сульфата алюминия 1,5, суспензию ГОА концентрацией 50 r/ë по А!гОз, суспензию цеолита Na Y концентрацией 100 г/л по цеолиту.

Расход растворов на формовочную колонну, л/ч:

Силикат натрия 473.

ГОА 302

Цеолитная суспензия (100 г/л) 200

Подкисленный сульфат алюминия 288

Условия проведения формовки:

Температура рабочих растворов, С 8,5 рН при формовке 6,8

Время каагуляции, с 6,0

Температура золя, С 12,5

В результате получают алюмокремнегелевый золь, коагулирующий в алюмокремнегелевые шарики в слое минерального масла.

5 Полученные гидрогелевые шарики (прочность шарика 80 г/шарик) подвергают синерезису при 50 С в течение 12 ч в растворе сульфата натрия беэ смены раствора и ионному обмену в три стадии.

10 На первой стадии обработку проводят раствором аэотнокислого аммония концентрацией 16 г/л в течение 40 ч со сменой раствора через каждые 2 ч при 50 С.

На второй стадии ионного обмена гид15 рогелевые шарики обрабатывают раствором смеси солей РЗЭ концентрацией 8 r/ë с рН 5,5 при 50 С в течение 8 ч со сменой раствора через каждые 4 ч.

На третьей стадии проводят обработку

20 раствором азотнокислого аммония концентрацией 16 г/л при 50 С в течение 20 ч со сменой раствора через каждые 2 ч.

После ионного обмена гранулы гидрогеля отмынаютдистиллированной водой отсо25 лей аммония, РЗЭ и натрия, диспергир)ют.

Полученную массу сушат распылением в распылительной сушилке и получают сухой микросферический катализатор, который прокаливают 6 ч при 700 С, а затем стаби30 лиэируют в атмосфере 100 -ного водяного пара в течение 6 ч при 775ОC.

Полученный катализатор имеет следующий химический состав, мас . о :

МагО 0,45

35 А!гОз 19,5

Si0z 78,45 ! нг03 1,6

Сцен ку катал ити чески х с войств цеолитсодержащего катализатора в реакции ката40 литического крекинга проводят по существующему стандарту в проточных условиях(исследовательский метод).

Условия испытания:

Сырье Керосин о-газойлевая

45 фракция

Температура крекинга, С 500 .

Массовая скорость, ч 20

Продолжительность крекинга, мин 7

Стабильную активность оценивают по

50 выходу бензина.

Условия приготовления и свойства полученного катализатора приведены в таблице.

Как видно иэ данных, приведенных в

55 таблице, качество катализатора, полученного по описанному способу, не отличается от качества промышленного катализатора марки КМЦР-НД. Предлагаемый способ получения катализатора имеет значительные преимущества перед известным:

1686748

12 вовлечение маточного раствора, образующегося после кристаллизации цеолита, в формовку катализатора позволяет отказаться от строительства блока по переработке маточного раствора; отсутствуют экологически вредные стоки цеолитного производства; . уменьшается нагрузка на очистные сооружения за счет исключения промывных вод цеолитного производства, е

5 6(ср.)

135 165,5

ИзеестЛоказвтели

7 (ср.) 6(ср3

9(ср, . 4 ныЯ cho соб

Концентрация цеолита Иау в цеолитной суслензии, г/л

Отношение зквиввлентоа реагентов

s растворе серной кислоты и сульфата алюминия, лостулающем на фор. мовку катализатора

Время коагуляции гломосиликатного лгдрогеля. с рН влюмоснликатнога гидрсгеля на формовке (!рочность свежесформироаанного гидрогелевого шарика, t/ø40èx

Механическая прочность кагализато ра, $

Стабильная активность. Выход бензина лосле стабилизации лри 775вC.: б ч !00- ный ла

11О . !35!

135

135

110

1,3 t,5

1.55 1.5 а(.6

5 0 2.0

8.7 .

6,0

8,0

8.8

7,0

8.3

6.5

6,8

7,6

»а

110

91.0 . 92.7

918 82.2

416 404.

89.5

420 42,3

4!.

408

41,8

420

41 5

Составитель H.Пугова

Редактор Т.Иванова Техред М,Моргентал Корректор А.Козориз

Заказ 1962 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35. Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101 прекращаются потери цеолита на стадиях фильтрации и промывки, которые составляют 10 мас. ф повышается выход готового продукта на 9 мас. 7; возврат ценных сырьевых компонентов (оксидов кремния и натрия), содержащихся . в маточном растворе, сокращает расход сырья (силиката натрия) на 300 кг/ сут;

Формула изобретения

Способ приготовления цеолитсодержащего катализатора крекинга,. включающий кристаллизацию щелочного алюмокремне5, геля в цеолит Na Y, получение суспензии цеолита ЦаУ; смешение полученной суспензии цеолита ИаУ с растворами силиката натрия, серной. кислоты, сульфата алюминия и гидроксидом алюминия, 10 коагуляцию полученного золя в слое минерального масла, диспергацию, распылительную сушку и прокаливание, о т л и ч а ю щ ий с я тем, что, с целью увеличения выхода катализатора и исключения экологически

197 вредных отходов в процессе приготовления, суспензию цеолита- NaY готовят путем раз-. бавления продукте кристаллизации водой до концентрации 110-140 r/(ë по цеолиту и при смешении отношение эквивалентов

20 серной кислоты и сульфата алюминия выдерживают в пределах 1 45-.1 55,