Устройство для многоканального прессования

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а точнее к прессованию алюминиевых сплавов. Цель изобретения - повышение долговечности устройства за счет уменьшения усилия прессования. В промежуточной камере металл растекается по рассекателю 3 и в виде сплошного кольцевого потока выдавливается через выходное отверстие 9. Затем кольцевой поток разделяется на отдельные потоки, которые по пазам-питателям поступают к калибрующим отверстиям матрицы 4. При выдавливании через отверстия происходит формование поперечного профиля изделия. Площадь входного сечения промежуточной камеры равна площади поперечного сечения контейнера, а выходного составляет 0,1...0,17 от площади входного, вершина рассекателя удалена от плоскости входного сечения промежуточной камеры на расстояние 0,25...0,5 диаметра контейнера. Устройство реализует только две схемы пластической деформации - выдавливание в промежуточной камере и выдавливание в матричные отверстия. В результате уменьшается усилие прессования. 2 ил. СО

СОЮЗ СО8ЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)s В 21 С 23/08

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4481930/27 (22) 15.09,88 (46) 30,10,91. Бюл. 1Ф 40 (71) Куйбышевский политехнический институт им. В,В.Куйбышева (72) В.Д.Щеголеватых, Ю.П.Кутузов, А.Ф.Федотов и М,З.Локшин (53) 621.777.07 (088,8) (56) Авторское свидетельство СССР

N. 1342554, кл. В 21 С 23/08, 1986. (54) УСТРОЙСТВО ДЛЯ МНОГОКАНАЛЬНОГО ПРЕССОВАНИЯ (57) Изобретение относится к обработке металлов давлением, а точнее к прессованию алюминиевых сплавов. Цель изобретения— повышение долговечности устройства за счет уменьшения усилия прессования. В промежуточной камере металл растекается по рассекателю 3 и в виде сплошного коль,, Ж„, 1687323 А1 цевого потока выдавливается через выходное отверстие 9, Затем кольцевой поток разделяется на отдельные потоки, которые по пазам-питателям поступают к калибрующим отверстиям матрицы 4. При выдавливании через отверстия происходит формование поперечного профиля изделия. Площадь входного сечения промежуточной камеры равна площади поперечного сечения контейнера, а выходного составляет

0,1...0.17 от площади входного, вершина рассекателя удалена от плоскости входного сечения промежуточной камеры на расстояние 0,25...0,5 диаметра контейнера. Устройство реализует только две схемы пластической деформации — выдавливание в промежуточной камере и выдавливание в матричйые отверстия. В результате уменьшается усилие прессования. 2 ил.

1687323

Изобретение относится к обработке металлов давлением, а точнее к прессованию алюминиевых сплавов.

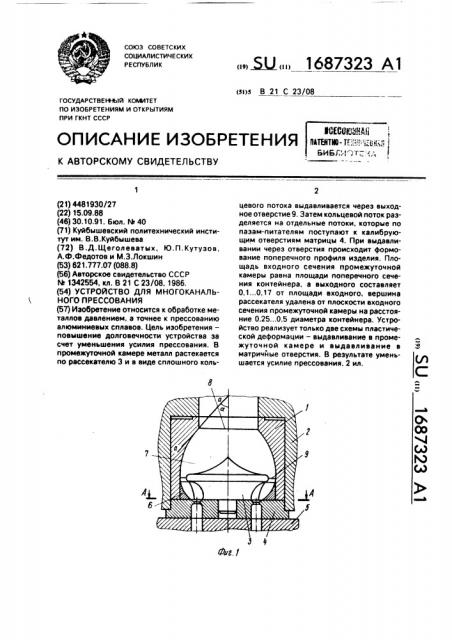

Цель изобретения — повышение долговечности устройства за счет уменьшения усилия прессования, На фиг,1 показано предлагаемое устройство; на фиг.2 — разрез А-А на фиг.1.

Устройство содержит обойму 1, установленную соосно контейнеру 2, рассекатель 3. закрепленный в центре многоканальной матрицы 4, которая опирается на матричное кольцо 5 и втулку 6, размещенную в обойме 1. Внутренняя полость обоймы 1 и рассекатель 3 образуют промежуточную камеру 7 с входным отверстием 8 и выходным отверстием 9 кольцевого сечения.

В обойме 1 выполнена криволинейная полость с диаметром входного отверстия 8, равным диаметру контейнера 2. Касательная а — а в точке перехода цилиндрической поверхности контейнера в криволинейный профиль полости обоймы наклонена к оси контейнера. Полость обоймы 1 и передняя часть рассекателя 3 образуют промежуточную камеру 7. Проходное сечение камеры непрерывно уменьшается в направлении течения металла, Площадь выходного кольцевого отверстия 9 составляет 0,1...0,17 площади входного отверстия 8.

Рассекатель 3 выполнен в виде конуса с вершиной, обращенной к входному отверстию 8 и удаленной от плоскости отверстия на расстояние 0,25„,0,5диаметра контейнера 2. Передняя и задняя части рассекателя

3 выполнены в виде тел вращения и вогнуты внутрь тела рассекателя для облегчения течения металла заготовки. Утолщенная средняя часть рассекателя расположена в наиболее широкой части полости обоймы 1 и вместе с ней образует выходное отверстие

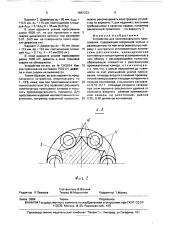

9 промежуточной камеры 7, По периметру задней части рассекателя 3 выполнены сегментные пазы-питатели 10, число которых равно числу матричных отверстий 11 (фиг.2).

Глубина пазов изменяется от ноля на средней части рассекателя до максимальной на его опорной плоскости, где пазы-нитатели

10 полукольцом охватывают матричные отверстия 11.

Для облегчения течения металла плавное сопряжение профиля промежуточной камеры 7 с эаходным конусом матричных отверстий производится по криволинейной поверхности втулки 6.

Устройство реализует только две схемы пластической деформации — выдавливание в промежуточной камере и выдавливание в

45 матричные отверстия. В результате уменьшается усилие прессования.

Работа устройства осуществляется следующим образом.

Контейнер с размещенными в нем обоймой 1, рассекателем 3, многоканальной матрицей 4 и втулкой 6 прижимают к матричному кольцу 5, Контейнер нагревают встроенным нагревателем до температуры, обусловленной технологией прессования.

Заготовку нагревают до температуры прессования и помещают в контейнер 2, Затем заготовку холодом пресс-штемпеля через пресс-шайбу переменного диаметра с плоским торцом (не показана) подают в промежуточную камеру 7. В промежуточной камере металл заготовки растекается по рассекателю 3 и в виде сплошного кольцевого потока выдавливается через выходное отверстие 9, Затем кольцевой поток разделяется на отдельные потоки, которые по пазам-питателям 10 поступают к калибрующим отверстиям 11 матрицы 4. При выдавливании через отверстия 11 происходит формование поперечного профиля иэделия.

Прессование заготовки производят беэ удаления пресс-остатка до подхода прессшайбы к входному отверстию 8 промежуточной камеры 7, После этого пресс-шайбу отводят назад и подают новый слиток. Цикл повторяется, Пример. Проводили опытно-промышленное испытание предлагаемого устройства при прессовании в шестиканальную матрицу проволоки диаметром 10,5 мм иэ сплава Д-16 на прессе усилием 8000 кН и диаметром контейнера 95 мм.

Испытания проводили на устройствах с тремя вариантами геометрических параметров очага деформации. При испытаниях определяли усилие прессования и качество торцовой сварки пресс-остатка с последующей заготовкой. Для сравнения проводили прессование устройством по авт. св, М

1342554.

Вариант 1, Диаметр входного отверстия

8 промежуточной камеры 7 do - 95 мм, наибольший диаметр обоймы 1 d«« - 117 мм, диаметр средней части рассекателя 3 dp110 мм, соотношение площадей выходного

Ацц и входного Ар отверстий камеры 7 составляет: Алых - 0,17Ар, удаление вершины рассекателя 3 от плоскости входного отверстия 8 и = 24 мм (0,25 диаметра контейнера}.

Усилие прессования составило 6100 кН; на оси проволочной заготовки имеется зона несварки до 2 (от сечения проволоки, на поверхности — волосовины глубиной

0,05...0,1 мм.

1687323

Составитель В,Волков

Техред М.Моргентал Корректор Т,Малец

Редактор Л.Павлова

Заказ 3664 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Вариант 2. Диаметры do = 95 мм, бмвкс =

115,5 мм, d> - 110 мм, соотношение площадей Аеых - 0,14Ao, h = 35 мм (0,37бк)

В этом варианте усилие прессования равно 6500 кН; на оси проволоки в зоне сварки выявляются цепочки пор размером

0,01...0,03 мм, на поверхности пресс-иэделия дефектов нет.

Вариант 3, Диаметры do = 95 мм, 0макс

- 113 мм, dp = 1)0 мм, соотношение площадей Авых 0,1 Ао, h = 47 MM (Об5 4к ).

В этом варианте усилие прессования равно 7000 кН; дефекты в зоне торцовой сварки не обнаружены.

Устройство по авт. св, М 1342554. Уенлие прессования составило 7500 кН; дефекты в зоне сварки не выявляются.

Таким образом, во всех вариантах предлагаемого устройства энергозатраты на

7„.197, ниже, чем при прессовании известным устройством. Это позволяет расширить номенклатуру прессуемых сплавов и повысить производительность процесса. Для прессования изделий неответственного назначения, например сварочной проволоки, можно рекомендовать конструкцию устройства по варианту 1, для изделий с высокими требованиями к качеству сварки, например эаклепочной проволоки, — по варианту 3.

Формула изобретения

Устройство для многоканального прессования, содержащее матричное кольцо и размещенную на нем многоканальную мат10 рицу с центрально установленным коническим рассекателем, цилиндрический контейнер и концентрично установленную в нем обойму с расширяющейся полостью, образующую совместно с рассекателем

15 промежуточную камеру, о т л и ч а ю щ е ес я тем, что, с целью повышения до говечности за счет уменьшения усилия прессования, площадь входного сечения промежуточной камеры равна площади поперечного

20 сечения контейнера, а выходного составляет 0,10...0,17 площади входного сечения, при этом вершина рассекателя удалена от плоскости входного сечения промежуточной камеры на расстояние, равное

25 0,25...0.50 диаметра контейнера.