Способ ковки заготовок

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением и может быть использовано при ковке на прессах заготовок круглого сечения из различных сталей и сплавов. 2 Цель изобретения повышение производительности процесса Способ включает обжа тие заготовки одновременно по всей ее длине. Кантовки и подачи производятся одновременно с обжатиями Коэффициент вытяжки заготовки при кантовке ее на угол 360° составляет 1,05 1,50 Подачу заготовки осуществляют параллельно передней кромке бойков. В другом случае подачу заготовки осуществляют под углом 3. 25° к передней кромке бойка Деформируют одновременно по меньшей мере две заготовки . Совмещение операций обжатия, подачи и кантовки заготовки повышает производительность процесса ковки. 3 з п ф-лы бил 1 табл (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 21 J 1/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

СО

Од

Ф (21) 4761755/27 (22) 22,11.89 (46) 30.10,91. Бюл. № 40 (71) Украинский научно-исследовательский институт специальных сталей, сплавов и ферросплавов (72) Ю, Н. Скорняков, Г. И. Капланов, В. А.

Лазоркин и Ю. Г. Залужный (53) 621,73(088,8) (56) Авторское свидетельство СССР

¹ 637184, кл. В 21 J 5/00, 1975. (54) СПОСОБ КОВКИ ЗАГОТОВОК (57) Изобретение относится к обработке металлов давлением и может быть использовано при ковке на прессах заготовок круглого сечения из различных сталей и сплавов.

Изобретение относится к обработке металлов давлением и может быть использовано при ковке на прессах заготовок из различных сталей и сплавов.

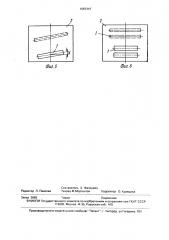

Цель изобретения — повышение производительности процесса, На фиг. 1-6 показаны примеры выполнения способа ковки заготовок.

Способ осуществляют следующим образом.

Нагретую до температуры пластической деформации заготовку 1 подают на боек 2 так, чтобы ее продольная ось располагалась параллельно передней кромке бойков (фиг.

1, 2).

Затем с помощью бойков 2, 3 (фиг. 3) обжимают заготовку по всей длине и одновременно осуществляют ее кантовки и подачи в направлении к задней кромке бойков (фиг. 4). Одновременно с обжатиями кантовки и подачи заготовки можно выполнить riyтем смещения бойка 2 относительно,, БЫ„„1687347 А1

Цель изобретения повышение производительности процесса. Способ включает обжатие заготовки одновременно по всей ее длине. Кантовки и подачи производятся одновременно с обжатиями. Коэффициент вытяжки заготовки при кантовке ее на угол

360 составляет 1,05 „.1.50. Подачу заготовки осуществляют параллельно передней кромке бойков. В другом случае подачу заготовки осуществляют под углом 3...25 к передней кромке бойка. Деформируют одновременно по меньшей мере две заготовки. Совмещение операций обжатия, подачи и кантовки заготовки повышает производительность процесса ковки. 3 з.п. ф-лы, 6 ил., 1 табл, неподвижного бойка 3 в направлении стрелки.

Коэффициент вытяжки(р) при повороте ее на угол 360 должен находиться в пределах 1,05...1,50.

Если коэффициент вытяжки заготовки при повороте ее на угол 360 меньше 1,05, процесс вытяжки малопроизводителен, на торцах заготовки возникают большие утяжины, что уменьшает выход год ого металла.

Если,и > 1,5 при повороте заготовки на угол 3600, то процесс осуществить невозможно, так как заготовку невозможно кантовать, она расплющивается между бой ками, Способ можно также осуществлять путем подачи заготовки под углом а =3...25 к передней кромке бойков (фиг, 5). В этом случае происходит интенсивное закручивание волокон металла вокруг продольной оси

1687347 заготовки, вследствие чего улучшается качество металла.

При этом, если подачу осуществлять под углом менее 3 к передней кромке бойков, то закручивание волокон металла незначительное и на качество металла практически не влияет.

Если подачу осуществлять под углом более 25 к передней кромке бойков, то процесс вообще неосуществим, Как показали эксперименты, при больших углах подачи невозможно осуществлять подачи и кантовки заготовки, так как происходит ее расплющивание.

По способу можно деформировать одновременно по меньшей мере две заготовки (фиг. 6).

Повышение производительности процесса достигается за счет совмещения следующих операций: обжатие, подача, кантовка, а также за счет обжатия заготовки по всей ее длине. Кроме того, по ышение производительности процесса достигается в результате одновременной деформации нескольких заготовок.

Пример 1. Литую заготовку диаметром 260 мм из стали Р6М5ФЗ нагрели до температуры 1150 С, проковали на прессе усилием 5,0 МН в вырезных байках на диаметр 130 мм и порубили на заготовки длиной по 500 мм. Затем эти заготовки нагрели до температуры 1150 С и протянули на прессе усилием 5,0 МН на поковки диаметром 80 мм по предлагаемому способу. При этом на нижний боек пресса параллельно его передней кромке укладывали по две заготовки на расстоянии 120 мм одна от другой. Затем осуществляли обжатие заготовок с одновременной их подачей и кантовками, Коэффициент вытяжки каждой заготовки при повороте ее на угол 360 составил 1,3.

Подачи и кантовки заготовок осуществляли с помощью стола пресса. смещая его в направлении, обратном подаче заготовки.

Пример 2. Литую заготовку диаметром 260 мм из стали Р6М5ФЗ нагрели и проковали на диаметр 80 мм аналогично примеру 1. При этом подачу заготовок осу5 ществляли под углом а =10 к передней кромке бойков.

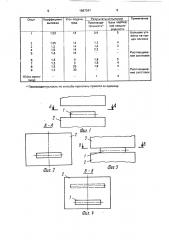

Испытания способа были проведены при граничных (опыты 2, 4, 7, 8), заграничных (опыты 1. 5, 6, 9) и оптимальном (опыт 3)

10 значениях параметров способа при ковке литых заготовок из стали Р6М5ФЗ (таблица). Для получения сравнительных данных одновременно были проведены испытания известного способа по прототипу (опыт 10), 15 Анализ данных, приведенных в таблице, показывает, что производительность процесса при протяжке заготовок по способу ковки повышается по сравнению с известным по прототипу в 1,2 — 2,2 раза без

20 снижения качества поковок.

Формула изобретения

1, Способ ковки заготовок, включаю25 ший обжатие заготовки на прессе бойками,установленными с воэможностыоотносительного перемещения, кантовки и подачи, о т л и ча ю шийся тем. что, с целью повышения производительности процесса, обжатия

30 заготовки осуществляют по всей ее длине, за один рабочий ход ползуна, кантовки и подачи производят одновременно с обжатиями, в коэффициент вытяжки заготовки

35 за время кантовки ее на угол 360 составляет 1,05... 1,50:

2. Способ по и. 1, отличающийся тем, что подачу заготовки осуществляют па-. раллельно передней кромке бойков.

40 3. Способ по и, 1, от л и ч а ю щи йс я тем, что подачу заготовки осуществляют под углом 3...25 к передней кромке бойков.

4. Способ по пп. 1 и3, отл и ч а ю щи йс я тем, что деформируют одновременно по

45 меньшей мере две заготовки.

1687347

* Производительность по способу-прототипу принята за единицу.

1687347

Составитель Э. Фазлулин

Редактор Л, Павлова Техред M.Ìîðãåíòàë Корректор О, Кравцова

Заказ 3665 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035. МоСква, Ж-35. Раушская наб„4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101