Способ изготовления изделий с боковыми выступами

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к способам изготовления изделий с боковыми выступами. Цель изобретения - повышения качества и расширение технологических возможностей путем обе пеиения изготовления изделий с боковыми выступами в о ид и отростков или фланцез. расположенными на разлии ном уровне продольной оси изделия Способ осуществляют путем поперечного выдавливания с приложением осевого усилия к торцу заготовки и двусторонней подачей металла из частей, находящихся между торцами заготовки и приемными пологтями матрицы, расположенными под ocтp ми у.- лами к продольной оси в н прэвлении с но бодного истечения выдавливаемо;о металла. После выдавливания выступов вы полняют их калибровку на требуемую плоскость . В процессе калибровки фланцы разворачивают на требуемый угол. 3 ил сл d

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

s В 21 J 5/12

ГОСУДАРС BEHHblA КОМИТЕТ

ПО ИЗОБ(ГЕНИЯМ И ОТKPb! .!1ЯМ

ПРИ ГКПТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о" (ОО

I4

16д

IQq

C) (21) 4601625/27 (22) 04.11.88 (46) 30.10.91. Бюл. № 40 (71) Краматорский индустриальный институт (72) И. С. Алиев, И, А. Грачев, Ф. Э. Азадов и

П. А, Зиновьев (53) 621.73(088.8) (56) Авторское свиде1ельство СССР

¹ 1063520, кл. В 21 J 5/12, 1982. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ

С БОКОВЫМИ ВЫСТУПАМИ (57) Изобретение относится к обработке металлов давлением, а именно к способам изготовления изделий с боковыми выступами.

Цель изобретения — повышения качества и

Изобретение относится к обработке металлов давлением, а именно к способам изготовления изделий с боковыми выступами в виде отростков или фланцев.

Цель изобретения — повышение качества и расширение технологических возможностей путем обеспечения изготовления изделий с выступами, расположенны ли на различном уровне вдоль оси изделия.

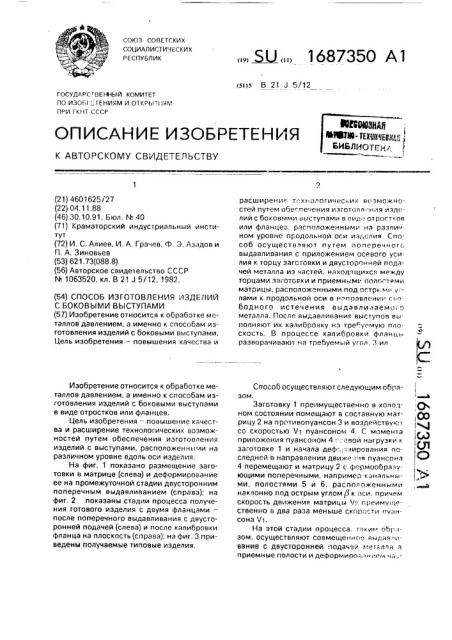

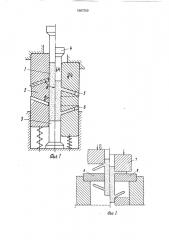

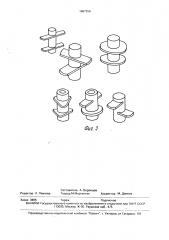

На фиг. 1 показано размещение заготовки в матрице (слева) и деформирование ее на промежуточной стадии двусторонним поперечным выдавливанием (справа), на фиг. 2 показаны стадии процесса получения готового изделия с двумя фланцами— после поперечного выдавливания с двусторонней подачей (слева) и после калибровки фланца на плоскость (справа); на фиг. 3 приведены получаемые типовые изделия.

„„. Ж„„1687350 А1 расширение т-:хнологических возможностей путем обеспечения изготовя ния иэделий с боковыми выступами в вид отростков или фланцев. расположенными на раэлином уровне продольной оси иэделия Способ осуществляют путем поперечногс выдавливания с приложение осевого усилия к торцу заготовки и двусторонней подачей металла иэ частей, находящихся между торцами заготовки и приемным полгстями матрицы, расположенными под остр :.м у-"-лами к продольной оси в нэпоавлении сь бодного истечения выдавливаемо. о металла. После выдавливания выступов выполняют их калибровку на требуемую плоскость, В процессе калибровки фланць разворачивают на требуемый угол. 3 ил

Способ осуществляют следующим образом.

Заготовку 1 преимущественно в холодном состоянии помещают в составную матрицу 2 на противопуансон 3 и воэдействую1 со скоростью V> пуансоном 4. С момента приложения пуансоном 4:. евой нагрузки к заготовке 1 и начала деф:;;. мирования последней в направлении движе:,чя пуансона

4 перемещают и матрицу 2 с формообразующими поперечными, например vçíÿnüíûми, полостями 5 и 6, расположенными наклонно под острым углом/3 к оси, причем скорость движения матрицы 1/r преимугцественно в два раза меньше скорости «уансона,/1.

На этой стадии процесса.;яким об1. зом, осуществляют совмещенное выдавливание с двусторонней подачей металла э приемные полости и деформиро=;книг м ча;1687350 тей заготовки, расположенных между торцами заготовки и каждой иэ полостей. Так как приемные полости расположены подострым углом Р к продольной оси в направлении выдавливания металла, обеспечивающем благоприятное свободное истечение металла, подаваемого со стороны соответствующего ближнего торца заготовки, то деформирование части заготовки, расположенной в промежуточной зоне между полостями, исключается, что предотвращает смещение всей заготовки относительно какой-либо иэ полостей и отделение (разрушение) какого-либо из формообрлзуемых выступов.

После завершения выдавливания полуфабрикат удаляют из матрицы, а выступ разворачивают гибкой в сочетании с формовкой до положения, перпендикулярного к продольной оси иэделия, т,е. осевым воздействием пуансона 7 и вставки 8 алибруют на плоскость (фиг. 2). При необх . димости выступы могут быть развернуты на любой требуемый угол Р путем перемещения пуансона 7 и вставкой 8 с - ребуемым углом наклона рабочих поверхностей.

Использованиел двух установленных одна над другой и раздвигаемых в сторону выступов вставок 8 можно осуществить калибровку одновременно обоих выступов, Аналогично изготовляют осесимметричные иэделия с двумя фланцами. Поперечные круговые полости, расположенные под острым углом Р к продольной оси заготовки, заполняются металлом беэ деформирования центральной части. После разъема составной матрицы (показана на фиг, 1 пунктирными линиями) полуфабрикат удаляют и передают на калибровку для разворота фланцев на требуемый угол, Одновременно возможно выполнение и высадки-формовки фланца по толщине, чго эффективно для устранения искажений (грибовидности) фланца.

Таким образом, способ дает возможность получать поперечным выдавливанием полые и сплошные изделия с выступами, отростками или фланцами различных конфигураций, расположенными на различном уровне вдоль продольной оси заготовки

50 (фиг, 3). Оптимальные значения углов Р между векторами движения выдавливаемого металла и подачи металла пуансоном при выдавливании отростков и фланцев, обеспечивающие минимум энергозатрат, находятся в пределах 32-55О, т.е, значительно меньше прямого угла. Однако предотвращение деформирования центральной зоны заготовки между полостями достигается при углах P < 75 — 80О, что позволяет рекомендовать эти значения /1для практической реализации способа.

Пример. Для изготовления изделия высотой 60 мм с диаметром стержня 26 мм и симметричными отростками прямоугольного сечения шириной 24 Мм и толщиной 4 мм, расположенными на двух уровнях по высоте на расстоянии 40 мм, была использована заготовка диаметром 26 мм и высотой 81 мм. Материал сплавов АМцМ. смазка — животный жир, Угол наклона приемных полостей был принят 75О. При выдавливании на прессе усилием 600 кН с двусторонней подачей (фиг. 1) были получены качественные полуфабрикаты, затем полученные отростки были развернуты на прямой угол путем калибровки — формовки.

Поперечные отростки имели общую длину

78 1,0 мм и закругленные (в плане) торцы.

Формула изобретения

Способ изготовления изделий с боковыми выступами путем поперечного выдавливания металла заготовки в матрице с формообразующими полостями с приложением осевого усилия к торцам заготовки, о тпичающийся тем,что,сцельюповышения качества и расширения технологических возможностей путем обеспечения изготовления изделий с вйступами, расположенными на различном уровне вдоль оси изделия, формообразование выступов осуществляют совмещенным выдавливанием с двусторонней подачей металла из частей заготовки, находящихся между торцами заготовки и формообразующими полостями матрицы, размещенными под острым углом к продольной оси в направлении свободного течения выдавливаемого металла, а после вь давливания выступов осуществляют их калибровку.

1687350

Составитель А, Воронцов

Редактор Л. Павлова Техред М.Моргентал Корректор М. Демчик

Заказ 3665 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101