Устройство для обработки пленочных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке тонких длинномерных материалов, преимущественно полимерных пленок, в различных средах и предназначено для обработки в агрессивных токсичных средах пленки, применяемой для получения ионитовых мембран. Цель изобретения - повышение качества обработки материала за счет его равномерного распределения по спирали и упрощение обслуживания устройства, Устройство содержит установленный в корпусе ротор, выполненный в виде вала до двух ступиц со спицами. Спицы одной ступицы соединены поэтажно по всей длине со спицами другой ступмцы фиксирующими штангами . Между штангами на каждой спице расположены втулки. Свободный конец каждой спицы снабжен средством крепления фиксирующих штанг. Корпус снабжен карманом и смонтирован с возможностью перемещения вдоль вала. Данная конструкция позволяет наматывать обрабатываемый материал в виде многослойного рулона по спирали на поэтажно расположенных фиксирующих штангах, что способствует его равномерной обработке различными реагентами и исключает возможность образования гофр и коробления. Подвижный корпус позволяет улучшить условия эксплуатации, так как намотку пленки можно производить, не снимая ротора. 1 з,п. ф-лы, 3 ил. сл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4733216/05 (22) 29.08.89 (46) 30.10.91, Бюл. М 40 (71) Проектно-конструкторское бюро по проектированию оборудования для производства пластических масс и синтетических смол (72) А.А.Кавера, Ф.И,Белышева, Н,И.Свитка, Г.И,Файдель, Ю.Г.Фрейдлин и К.П.Брауде (53) 678. 057.5(088.8) (56) Авторское свидетельство СССР

N. 466116, кл. В 29 С 71/00, 1975.

Авторское свидетельство СССР

М 531751, кл. В 29 С 71/00, 1975. (54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПЛЕНОЧНЫХ МАТЕРИАЛОВ (57) Изобретение относится к обработке тонких длинномерных материалов, преимущественно полимерных пленок, в различных средах и предназначено для обработки в агрессивных токсичных средах пленки, применяемой для получения ионитовых мембран. Цель изобретения — повышение качества обработки материала за счет его

Изобретение относится к обработке тонких длинномерных материалов, преимущественно полимерных пленок, в различных средах и предназначено для обработки в агрессивных токсичных средах пленки, применяемой для получения ионитовых мембран, Цель изобретения — повышение качества обработки материала, упрощение обслуживания устройства.

„„5U,.„1687445 A l (яу В 29 С 71/ОО, В 29 D 7/01//В 29 L 7;00 равномерного распределения по спирали и упрощение обслуживания устройства, Устройство содержит установленный в корпусе ротор, выполненный в виде вала до двух ступиц со спицами. Спицы одной ступицы соединены поэтажно по всей длине со спицами другой ступицы фиксирующими штангами. Между штангами на каждой спице расположены втулки. Свободный конец каждой спицы снабжен средством крепления фиксирующих штанг. Корпус снабжен карманом и смонтирован с возможностью перемещения вдоль вала. Данная конструкция позволяет наматывать обрабатываемый материал в виде многослойного рулона по спирали на поэтажно расположенных фиксирующих штангах, что способ- Я ствует его равномерной обработке различными реагентами и исключает возможность образования гофр и коробления.

Подвижный корпус позволяет улучшить условия эксплуатации, так как намотку пленки ф можно производить, не снимая ротора, 1 з,п. ф-лы, 3 ил.

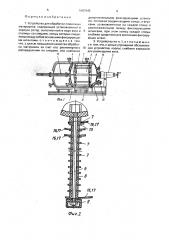

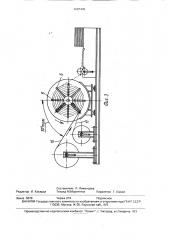

На фиг. 1 представлено устройство для обработки длинномерных материалов, общий вид; на фиг. 2 — одна из спиц в сборе (пленка с сеткой оборвана), увеличено; на фиг. 3 — схема намотки пленки с сеткой на ротор со спицами (фиксаторы и втулки на некоторых спицах не показаны) и подачи готовой мембраны на резательное устройство.

Устройство содержит горизонтальный корпус 1, B котором размещен ротор 2, снаб168 14<15

>кт",!!<èé ср«деевом 3 д,!я «гr> вращения при

HaMof ê ° и обрабо vp пленки. Ротор 2 состоит из удлиненного вала 4 ступиц 5 со сг;ицами 6, расположенных с обеих концов вала

4. Концы спиц 6 и вся длина спицы 6 одной ступицы 5 соединены поэтажно с концами и длиной соответствующих спиц дру ой ступицы 5 соответственно основной и дополнительными (идентичными основной) фиксирующими штангами 7, которые выпсл- 1 нены из пруткового или полосового материала.

Устройство снабжено втулками 8, установленными на каждой спице б и размещенными между фиксирунзщими штангами 7, Свободный конец каждой спицы 6 снабжен средством для крепления фиксирующих штанг 7, выполненным в вице гайки 9, сопряженной с резьбой, Одна из фиксиру.ощих штанг 7 одной из спиц 6 имеет подви>кную планку 10 для закрепления конца длинномерного материала (фиг, 2).

Крышка корпуса 11 закреплена на станине нег;одвижно. Корпус 1 установлен на телех<ко 12 и снабжен Yapìaíoì 13 для размещения вала. На крышке корпуса 11 предусмотрены штуцеры 14 и 15 для подачи и о. вода ре;пентов.

Устройство ра<>отает следующим образом, Перед заправкой пленки 16 и сетки 17 (пл«ночных материалов) на ротор корпус 1 перемегцают в положение, показанное пунктиром на фиг, 1. Конец пленки 16 и сетки

17 прикрепляют с помощью планки 10 к фиксирующей штанге 7 Затем, вращая вал

4 рстора 2, наматывают пленку 16 и сетку 17, одноьременно надевая на спицы 6 фиксирующие штанги 7 и втулки 8. Таким образом, пленка 16 и сетка 17, подготавливаемые к обработке, укладываются на роторе по спирали, Причем плен:<а 16 при намотке подаетс.. навстречу вращению. ротора 2 снизу под углом не менее 30" от вертикали, в результате чего происходит самонатяжение пленки 16 при намотке, а фиксирующие штанги 7 и втулки 8 не сползают со спиц (фиг. 3).

После полной заправки ротора 2 обрабатываемой пленкой 16 и сеткой 17 на спицы 6 навинчиваются гайки 9. Второй конец обрабатываемых материалов остается свободным с целью компенсации его удлинения или усадки, что исклн>чает образование офр и улучшает качество конечного продукга. Ротор 2 с пленкой 16 и сеткой 17, т.е. бобина, готова к обработке. Перемещают орпус 1 в исходное положение. герметиэирУ ют его и вводят последовательно химические реактивы (дихлорэтан, серную кислоту, щелочи и т.д.) согласно технологического регламента. Обработку можно осуществлять непрерывно, проводя последовательно все стадии (набухание, сульфирование, промежуточные промывки, термообработку, обработку давлением) до получения готовой мембраны, не открывая аппарат и при одной его заправке.

Данная конструкция позволяет производить намотку пленки с гарантированным зазором между ее слоями, При вращении ротора (бобины) происходит принудительная, равномерная обработка пленки реагентами, При этом обеспечивается доступ реагентов к любой точке обрабатываемого материала, Свободное размещение длинномерного материала, например пленок, способных при обработке (набухании) удлиняться до 20%, на фиксирующих штангах позволяет перемещаться пленке по спирали, За счет разницы удельных весов пленки и обрабатыван>щей жидкости (пленка легче жидкости) пленка, спирально уложенная на фиксирующих штангах, получает дополнительное движение вверх — вниз, стремясь всплыть при вращении ротора.

Это обеспечивает надежное омывание поверхности пленки и улучшает ее контакт с обрабатывающими реагентами.

Пленка, намотанная по спирали в виде многослойного рулона на поэтажно расположенных фиксирующих штангах, находится в расплавленном положении и при вращении ротора не теряет своей плоскостности, не коробится и не гофрируется, т,е, сохраняет свое качество. Химическая обработка пленки, уложенной на ооторе по спирали при одной заправке ротора, обеспечивает при замене реагентов проведение многостадийной обработки пленки до готовой мембраны в одном аппарате без его разборки, т,е. пленка не подвергается механическим повреждениям, неизбежным при многочисленных перемотках на известных устройствах. Это также повышает качество готовой пленки и эффективность аппарата.

Подвижный корпус, оснащенный средством осевого перемещения в виде тележки, позволяет улучшить условия эксплуатации, так как намотку пленки можно производить, не снимая ротора, транспортировка которого трудоемка и сопряжена с возможным нарушением целостности пленки, что значительно ухудшает ее качество.

Таким образом, данное устройство позволяет вести более качественную обработку пленки, повысить эффективность аппарата. снизить трудоемкость процесса и значительно повысить производительность.

1687445

7б, Щиг. Z

Формула изобретения

1. Устройство для обработки пленочных материалов, содержащее установленный в корпусе ротор, выполненный в виде вала и ступицы со спицами, концы которых соединены между собой основными фиксирующими штангами, о т л и ч а ю щ е е с я тем, что, с целью повышения качества обработки материала за счет его равномерного распределения по спирали, оно снабжено

/5 Ф 5 дополнительными фиксирующими штангами, поэтажно соединяющими спицы, и втулками, установленными на каждой спице и расположенными между фиксирующими

5 штангами, при этом конец каждой спицы снабжен средством для крепления фиксирующих штанг, 2. Устройство по п.1, о т л и ч а ю щ е ес я тем, что, с целью упрощения обслужива10 ния устройства, корпус снабжен карманом для размещения вала.

7 3 Е /1 5

Составитель Л, Ливенцова

Редактор И. Касарда Техред М.Моргентал Корректор Т. Палий

Заказ 3670 Тираж 374 Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101