Чугун

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано для изготовления деталей экскаваторов и щековых дробилок. Цель изобретения - повышение абразивной стойкости. Чугун содержит, мас.%: С 1,9- 2,9; Si 2,1-3,5; Мп 0,08-0,4; Сг 16-25; А. 0.5-0.7; Т 0,1-2; С 0,3-1,8; Мо 0,1-1,8; Ni 3,3-4,5; W 0,1-2,5; Со 0,1-2,2; Fe - остальное . Дополнительный ввод в состав предлагаемого чугуна NI, Со и W, а также изменение в нем содержания SI и Мп позволяет по сравнению с известным чугуном повысить абразивную стойкость в 1,42-1,69 раза. 1 табл

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 22 С 37/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4659921/02 (22) 07.03.89 (46) 30.10.91. Бюл. М 40 (71) Донецкий политехнический институт (72) Ю.С, Шаповалов, Ю.Б, Бычков, В.П, Моисеев, П.Е. Власов, Е,Ф. Долженкова и Г,А.

Петелин (53) 669.15 — 196(088.8) (56) Авторское свидетельство СССР

N. 440438, кл, С 22 С 37/06, 1972.

Авторское свидетельство СССР

М 1008270, кл, С 22 С 37/06, 1981.

Изобретение относится к металлургии, в частности к разработке состава износостойкого чугуна для изготовления деталей экскаватора, щековых дробилок и т.д.

Цель изобретения — повышение абразивной стойкости.

Выбор граничных пределов содержания компонентов в чугуне предложенного состава обусловлен следующим.

Содержание углерода в чугуне предложенного состава находится в пределах 1,92,9 . Углерод является элементом; обеспечивающим образование карбидной фазы, Процентное содержание углерода подобрано таким образом, чтобы обеспечить максимально возможное количество звтектики в структуре. При повышении или понижении содержания углерода за указанные пределы происходит изменение степени эвтектичности чугуна, что отрицательно сказывается на его износостойкости, так как приводит к увеличению размеров участков Ы„„1687646 А1 (54) ЧУГУН (57) Изобретение относится к металлургии и может быть использовано для изготовления деталей экскаваторов и щековых дробилок.

Цель изобретения — повышение абразивной стойкости, Чугун содержит, мас.%: С 1,9—

2,9; Sl 2,1 — 3,5: Мп 0,08 — 0,4; Сг 16 — 25; А!

0,5 — 0,7; Т! 0,1 — 2; С 0,3 — 1,8; Мо 0,1 — 1,8; Ni

3,3 — 4,5; W 0,1 — 2,5; Со 0,1 — 2,2; Fe — остальное. Дополнительный ввод в состав предлагаемого чугуна Ni, Со и W, а также изменение в нем содержания Si и Мп позволяет по сравнению с известным чугуном повысить абразивную стойкость в 1,42-1,69 раза. 1 табл. основы — аустенита, неупрочненного карбидами.

Содержание кремния- в чугуне находится в пределах 2,1 3,5%. Кремний в состав вводится для упрочнения аустенита. Кремний, растворяясь в аустените, способствует повышению его твердости, что благоприятно сказывается на износостойкости сплава.

При содержании кремния менее 2,1 его влияние на повышение твердости аустенита не наблюдается, а при повышении содержания кремния более 3,5 дальнейшего повышения твердости аустенита не наблюдается.

Содержание марганца в чугуне находится в пределах 0,08 — 0,4%. Марганец вводится в сплав как раскислитель. Содержание марганца менее 0,08 недостаточно для выполнения функции раскислителя расплава. Повышение содержания марганца более

0,4% приводит к образованию больших полей аустенита, неупрочненного карбидами, 1687640 что отрицательно сказывается на иэносостойкости чугуна, Содержание никеля находится в пределах 3,3 — 4,5%, Никель вводится с целью образования высоковязкой аустенитной матрицы чугуна. Вязкий никелевый аустенит прочно удерживает карбиды хрома, что способствует достижению высокой износостойкости в условиях воздействия высокотвердого жестко закрепленного абразива, Содержание никеля менее 3,3% в данном сплаве недостаточно для образования аустенитной матрицы, требуемой пластичности, что отрицательно сказывается на износостойкости сплава. Повышение содержания никеля более 4,5% нецелесообразно, так как при этом дальнейшего заметного повышения вязкости аустенита не наблюдается.

Содержание хрома в чугуне находится в пределах 16,0-25,0%. В таком количестве хром, являясь основным элементом, образующим карбиды, обеспечивает получение требуемого количества карбидной фазы, а следовательно, и требуемой износосто ilKQсти в условиях воздействия жесткозакрепленного абразива. Содержание хрома менее 16,0% не обеспечивает получения требуемой иэносостойкости в условиях воздействия жесткозакреплен ного абразива, поскольку при этом образуется недостаточное количество карбидной фазы. При содержании хрома более 25,0% дальнейшего существенного прироста износостойкости чугуна не происходит, так как карбидная фаза сильно укрупняется, что приводит к ее хрупкому выкрашиванию.

Алюминий в составе чугуна находится в пределах 0,5 — 0,7% и вводится для повышения пластичности аустенитной фазы. С введением алюминия в состав сплава межатомные связи в аустените приобретают ярко выраженный металлический характер. Это способствует повышению пластичности -mA составляющей. Карбиды прочно удерживаются, что способствует повышению износостойкости чугуна в условиях воздействия жесткозакрепленного абразива. При содержании алюминия менее 0,5% его влияние на повышение пластичности аустенита и увеличение износостойкости не наблюдается.

При повышении содержания алюминия более 0,7% наблюдается резкое увеличение хрупкости сплава.

Содержание титана в чугуне предложенного состава находится в пределах 0.12,0%. В таком количестве титан в состав сплава вводится с целью повышения его износостойкости и в условиях воздействия жесткозакрепленногс абразива. Титан, об10

30 приводит к заметному повышению твердости аустенитной составляющей сплава. Повышение содержания титана более 2,0% приводит к значительному снижению пластичности чугуна ввиду укрупнения частиц карбидов титана, что нежелательно, Содержание меди в чугуне находится в пределах 0,3-1,8%. В таком количестве медь, растворяясь в аустените чугуна, способствует повышению его прокаливаемости. Это приводит к улучшению эксплуатационных характеристик изделия. При содержании меди менее 0,3% ее влияние на увеличение прокаливаемости не наблюдается. Увеличение содержания меди более 1,8% приводит к выделению ее иэ твердого раствора в свободном виде, что понижает твердость и износостойкость чугуна.

Содержание молибдена в чугуне находится в пределах 0,1-1,8%. В таком количестве молибден, входящий в состав сложнолегированных карбидов типа МтСз, при кристаллизации последних из жидкости увеличивает поверхностное натяжение на границе аустенит-карбиды, что способствует коагуляции, измельчению и равномерному рассрецоточению одинаковых по размеру мелкодисперсных карбидов по всему объему ма-рицы сплава. Такая структура обеспечивает получение максимальной иэносостойкости чугуна. При содержании молибдена менее 0,1% измельчения и равномерного распределения карбидной фазы по объему матрицы сплава не происходит. При увеличении количества молибдена более 1,8% карбидная фаза чугуна сильно укрупняется, что приводит к хрупкому растрескиванию карбидов под воздействием жесткозакрепленного абразива и дальнейшего прироста износостойкости не происходит.

Содержание вольфрама в чугуне находится в пределах 0,1 — 2,5 j. Вольфрам, входящий в состав карбидов типа МтСз увеличивает их твердость, а следовательно, и износостойкость. Помимо этого вольфрам, упрочняя карбидную фазу, повышает ее устойчивость хрупкому растрескиванию под влиянием высокотвердых жесткозакрепленных абразивных частиц, что дополнительно повышает износостойкость сплава, При соладая большим сродством к углероду, чем хром, образует специальные карбиды, которые размещены в пространствах аустенита, находящегося между сложнолегированны5 ми карбидами. Образование специальных мелкодисперсных карбидов способствует упрочнению аустенита, значительному повышению его износостойкости. Содержание титана в количестве менее 0,1% не

1687640 держании вольфрама менее 0,1 его влияния на повышение износостойкости не наблюдается. Повышение содержания вольфрама более 2,5;4 приводит к сильному укрупнению карбидной фазы. Это способст- 5 вует ее хрупкому выкрашиванию под воздействием абразивных частиц и дальнейшего прироста.иэносостойкости не наблюдается.

Содержание кобальта в чугуне находит- 10 ся в пределах 0,1-2,2 $. В таком количестве кобальт, будучи элементом, повышающим мартенситную точку, способствует повышению количества мартенсита в матрице чугуна. Это благоприятно сказывается на 15 повышении твердости и износостойкости чугуна в условиях воздействия жесткозакрепленного абразива, При содержании кобальта менее 0,1;ь его влияние на повышение твердости чугуна очень мало. 20

Повышение содержания кобальта более

2,2 приводит к графитизации, что отрицательно сказывается на твердости и износостойкости сплава.

Таким образом, совместное влияние 25 углерода, кремния, марганца, никеля, хро-ма, алюминия, титана, молибдена, вольфрама, кобальта и меди на свойства чугуна проявляются в следующем: углерод, хром, молибден и вольфрам образуют сложноле- 30 гированную, мелкодисперсную, высокотвердую карбидную фазу типа МтСэ, которая успешно противостоит воздействию жесткозакрепленного абразива; титан образует собственную карбидную фазу, ко- 35 торая предотвращает активный избирательный износ участков остаточного аустенита, что в значительной степени повышает износостойкость сплава; кобальт, повышая мартенситную точку, увеличивает количество 40 мартенсита в структуре сплава, что положительно сказывается на его износостойкости; никель способствует образованию вязкой аустенитной матрицы чугуна; кремний упрочняет аустенит; алюминий повышает его 45 пластичность, что обеспечивает достижение высокой ударной вязкости сплава и обеспечивает минимальный износ остаточного аустенита жесткозакрепленным абразивом, марганец раскисляет расплав, а 50 медь способствует стабилизации свойств по сечению отливки, что положительно влияет на эксплуатационные характеристики изделия.

Отсюда следует, что весь комплекс ком- 55 понентов, содержащийся в чугуне заявлен1,9 — 2,9, 2,1 — 3,5, 0,08 — 0,4, 16 — 25,0, 0,5 — 0,7, 0,1 — 2,0, 0,3 — 1,8, 0,1-1,8, 3,3-4,5, 0,1-2,5, 0,1 — 2,2

Остальное ного состава, взятых в пределах вышеуказанных весовых соотношений, способствует повышению его основной эксплуатационной характеристики — изноеостойкости в условиях воздействия жесткоэакрепленного абразива.

Пример, Предложенный чугун выплавляли в открытой индукционной печи емкостью 60 кг с основной футеровкой, В качестве компонентов шихты использовали стальной лом, электродный графит, ферросилиций, ферромаргаНец, никель, хром, алюминий, титановую губку, медь, ферромолибден, ферровольфрам и технически чистый кобальт. Ввод кобальта осуществляли по ходу плавки при достижении расплавом чугуна температуры не менее 1550 С. По достижению чугуном температуры окончания плавки его разливали по литейным формам и изготавливали образцы для испытаний.

Испытания абразивной износостойкости производились на машине типа ХЧ-Б при трении образца о электрокорундовую шкурку, зернистостью 80 НМ. Усилие прижатия образца — 15 ОН, площадь. поперечного сечения образца — 50 мм, скорость перемещения абразивной шкурки — 0,6 мlмин.

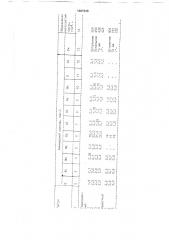

Результаты испытаний представлены в таблице. Как следует из табл, 1, дополнительный ввод в состав предложенного чугуна кобальта, вольфрама и никеля, а также изменение в нем содержания Мп и Sr позволили по сравнению с известным чугуном повысить абразивную стойкость в 1,42 — 1,69 раза.

Формула изобретения

Чугун, содержащий углерод, кремний, марганец, хром, алюминий, титан, медь, молибден и железо, отличающийся тем, что, с целью повышения абразивной стойкости, он дополнительно содержит никель, вольфрам и кобальт при следующем соотношении компонентов, мас, g,:

Углерод

Кремний

Марганец

Хром

Алюминий

Титан

Медь

Молибден

Никель

Вольфрам

Кобальт

Железо

1687640!

1

I I

I

l I

I

1 «3

I « — I

-Е

1 1

1 Г

I 1

I I

1 1

I ! 1

1 с> 3

I c(,1 I

CL >3>. ! ff3 О

I ? 1-1 (П !)3

l S O (f) 13 с() и а =

I )О IP)

«с к

> (3 е3

О Я

ОХ

Х L (3 CD CD

О (33 С) Г)

Сс) СГ «1 в:(I !

I

I

I

1 ll

I Р -!

Ш Q)

o o

33 .(3

С Ш (33 (0

1- 1O i3 O-=

CjL»1 — I! (спог) л

О«N(U — (n Г(in л

O « — в — Г,!! 1

I 1 !

1 О

I c- I

I 1

--(I

I

1 о ! »

Ln с ) -СЛ Г (О л в оо(а л-L (! ) «- (Г) CD а с л

O «- в — «в

I

1 .л! !

I I

I I

I I

I CD

f 1

L)

С3 (! (> а в (О « — в — (1 1

1 I

1 !

I

1 I

1 1

1

I

Г I

I !

in

in (=) сс) Г

O О (O (О

a o Ln o

° в в (С) O — (Г) (U (N () (3) ((3 in в с> ) (>3 («) с(3

o« — N 4 с с л оооо

l I

1 Г f ! ! 1 (. !

t

1 ! (I

I

I

I

I o CL)Ln (Ч (3 Г) (3

I I

l (7) Ln (> ) сТ) с

Г) NN (.3 I Г( (- . (1 I ! 1

I I I

I 1

1 I

1 Я

l ! ! О

О> ч

1 L l I Q)

1 >) I I а

Л с—

I

1

1

I

1

I

f

0 О с) (ц

1! л

1 (f) 1 П3! 1о

С) I

1 Х

f ? о

1 Ш

:Г

1 S

I X!

t I

1 I (I I

О Г(в—

I I 1

I I

1 — --! 1! I I

t I

I I

I св — I

1 1 I

1" 1 Т

1 — —

I I 1

l 1 t

I "! I

O 1 С) )

I I

I 1 I

-в — — 1 — (— — 1

l I I ! (» и 1(с ! I

I I — — 1

1 ! 1 1 л

С(3 I ! 1 1

1 I 1

+ !

I I,! I л

M 1 () 1

I 1

I.т- — -r

1

I

«ГNО I юcnN I

CD Г

I

03 I

О I

Х 1 () 1

Ш 1 ((3

1- 1 I

D O =

D — 1

1

1

I

1 1 I I (1

I

I !

1 I I I

1 !

Г 4 :! СО а 1 ооо

1 !

С() Г-. O !

« — « — Гл) I

1 !

I

СГ) L)

С.) С:3 СО

I

1 (П Г (O в в I (:! о «1

I

I

W in сс) т- «- в — 1

I

l

I

I I

I

1 !

Г! Г сО с в ооо

1

I

Ln IX (»3

*, с в ооо

I

1

Г(С(3 О в

NN(n1 ( (l

1

>Х

2!

? 1

1— 1 о 1

Q) l

Q) 1 с!) в — (л(Р)