Устройство для контроля производительности батареи хлопкоперерабатывающих машин

Иллюстрации

Показать всеРеферат

Изобретение относится к текстильной промышленности, в частности к переработке хлопка-сырца. Цель изобретения - повышение точности контроля - достигается за счет того, что рассчитывают выходную производительность батареи хлопкоперерабатывающих машин, определяют отношение суммарной производительности машин и выходной производительности батареи, а значение производительности каждой из машин корректируют с учетом полученного отношения. 1 з.п. ф-лы, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s D 01 G 23/06

ГОСУДАРСТВЕН1ЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4688197/12 (22) 27.02.89 (46) 30.10.91. Бюл, М 40 (71) Специальное проектное конструкторско-технологическое бюро "Узагропромавтоматика" (72) Г.К.Хамидов, Х.В.Мурадходжаев, С.П.Тетушкин, Ш.Б.Хашимов, С.Мардонов, С.Ç,Ибрагимов, Э.П.Шестова и В.И.Шишкин (53) 677.051,2(088.8) (56) Авторское свидетельство СССР

М 1077961, кл. 0 01 G 23/06, 1982.

Изобретение относится к текстильной промышленности, в частности, к переработке хлопка-сырца и предназначено для автоматического контроля текущей производительности как отдельно работающих так и параллельно включенных в батарею однотипных хлопкоперерабатывающих машин, например, очистителей хлопка-сырца, пильных и валичных джинов (отделителей длинного хлопкового волокна от семян) и линтеров (отделителей короткого хлопкового волокна от семян).

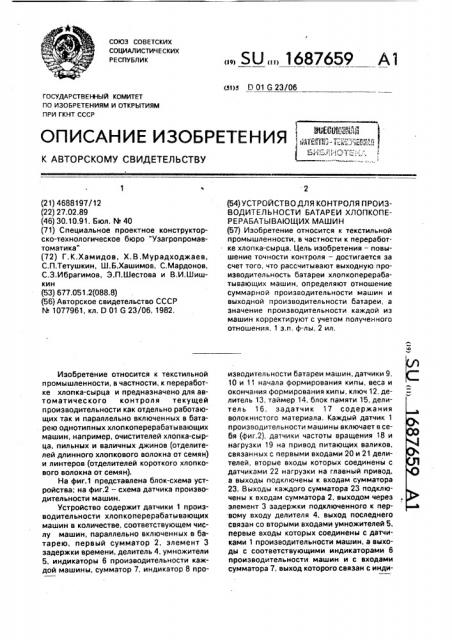

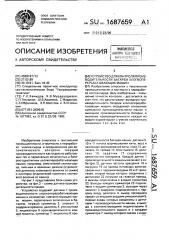

На фиг.1 представлена блок-схема устройства; на фиг.2 — схема датчика производительности машин.

Устройство содержит датчики 1 производительности хлопкоперерабатывающих машин в количестве, соответствующем числу машин, параллельно включенных в батарею, первый сумматор 2, элемент 3 задержки времени, делитель 4, умножители

5, индикаторы 6 производительности каждой машины, сумматор 7, индикатор 8 про„„S U „„1687659 А1 (54) УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРОИЗВОДИТЕЛЬНОСТИ БАТАРЕИ ХЛОПКОПЕРЕРАБАТЫВАЮЩИХ МАШИН (57) Изобретение относится к текстильной промышленности, в частности к переработке хлопка-сырца. Цель изобретения — повышение точности контроля — достигается эа счет того, что рассчитывают выходную производительность батареи хлопкоперерабатывающих машин, определяют отношение суммарной производительности машин и выходной производительности батареи, а значение производительности каждой из машин корректируют с учетом полученного отношения. 1 э.п. ф-лы, 2 ил. иэводительности батареи машин, датчики 9, 10 и 11 начала формирования кипы, веса и окончания формирования кипы. ключ 12, делитель 13, таймер 14,-блок памяти 15, делитель 16, задатчик 17 содержания волокнистого материала. Каждый датчик 1 производительности машины включает в себя (фиг.2), датчики частоты вращения 18 и нагрузки 19 на привод питающих валиков, связанных с первыми входами 20 и 21 делителей, вторые входы которых соединены с датчиками 22 нагрузки на главный привод, а выходы подключены к входам сумматора

23. Выходы каждого сумматора 23 подключены к входам сумматора 2, выходом через элемент 3 задержки подключенного к первому входу делителя 4. выход последнего связан со вторыми входами умножителей 5, первые входы которых соединены с датчиками 1 производительности машин, а выходы с соответствующими индикаторами 6 производительности машин и с входами сумматора 7, выход которого связан с инди1687659 катарам 8 производительности батареи машин, дат-гики 9, 10, 11 подключены соответственна к управляющему входу ключа 12, первому входу делителя 13 и входу таймера

14, выход которого соединен с вторым входам делителя 13, в выход последнего через ключ 12 и блок памяти 15 соединен с первым

Входом делителя 16„второй вход которого подключен к задатчику 17 содержания волокнистого материала, а выход — ко второму

Входу делителя 4.

Контроль производительности багареи параллельно включенных хлопкоперерабатывающих машин а уществляется следующим образом, Батарею хлопкоперерабатываюших машин как объект автоматического контроля мОжнО предстаВить l(BK группу параллельно связанных динамических звеньев со своими передаточными функциями Pl, 1= 1, и характеризующими и роизводительность каждой машины., где i, n -- порядковый номер и общее количество хлапкаперерабатывающих машин В батарее.

Тогда, производительность батареи машин определяе1ся в сумматоре 7 суммой значений производительностей РI каждой работающей машины, т,е.

=X — 1

Производит(3льнОсть кажДОЙ pBI50TBющей машины Определяют касВенным метО,":ам па совокуг: ности измеряемых г,араметров, характеризующих режимы рабаты привода питающих валиков, абеспечиваюгцих подачу хлопка — сырца в переработку, и главнага привода рабочих органов хлопкаперерабатывающей машиHbl., осуществляющих переработку хлопка, Хлопкоперерабатывающую машину как объект автоматического контроля можно г.редставить совокупностью двух динамических звеньев са своими передаточными функциями — W1, и W2l, алгебраическая сумма которых и составляет абщуK) передаточну>о функцию машины Рь, характеризующу а некорректираваннае значение ее производительности, т.е.

Р н = Л2 - Wll, UnI где Вlц =- .= Передаточная функция coUbl стояния сменных рабочих органов (степень износа их), определ,яемая как отношение

Величины нагрузки на главный привод машины Ul»l к объемному расходу хлопка в переработку (частота вращения питающих

Валиков) Оц, причем значение ЧЧ1ь используется со знакам "-", так как с течением времени, по мере износа рабочих органов, 5

55 оно растет, а это ведет к уменьшению перерабатывающей способности машины;

Uel

W2I = — передаточная функция про п! цесса переработки, определяется как степень загрузки перерабатывающей машины вычислением отношения значения нагрузки на главный привод машины U>I к величине нагрузки на привод питающих валиков Unl, характеризующей массовый расход хлопка в переработку.

Значения величин Р.,н, W1l, Рlгь Usl Un, Оы выражены значениями напряжений, прямо пропорциональных значениям технических и технологических параметров в пределах избранного уровня электропитания, Измерения этих параметров проводятся непрерывно при установившемся кваэистационарнам режиме, т.е. стационарном для малых (атнасительна периода износа рабочих органов машины) интервалов времени, Установившийся режим нужен для того, чтобы исключить ошибки, связанные с отклонениями в материальном балансе процесса переработки хлопка, вызываемыми случайными возмущениями как по входу в процесс (лакальнае изменение плотности или влажности хлопка), так и по выходу (изменение количества выходящего из машины волокна из-за случайного переуплатнения или, наоборот, разрыхления хлопка в рабочей зоне машины).

Автоматической контроль производительн ..>сти f-îé хлапкаперерабатывающей машины осуществляется датчикам 1 путем непрерывного измерения в установившемся режиме значений технологических параметров датчиками 19 и 22 на главный привод машины U

UnI, а также датчиком 18 частоты вращения питающих валиков Ubl, вычислением в делителе 21 степени износа сменных рабочих органов машины, а в делителе 20 — степени загрузки хлапкаперергбатывающей машины в текущий момент с последующим определением в сумматоре 23 некорректированнага значения производительности

PIl, Полученное значение Р;н с помощью поправочного коэффициента К корректируется в умножителе 5, с выхода которого снимается на индикатаа 6 фактическое значение теку цей производительности Pl клопкоперерабатывающей машины, т.е, Pl

=К Р1И

Численное значение поправочного коэффициента определяется в делителе 4 как результат деления суммы некарректираванных значений производительностей отдель1687659 ных машин формируемых в сумматоре 2 и поступающих через элемент задержки 3 на первый вход делителя 4, на расчетное значение производительности Рр батареи машин, формируемое на выходе делителя 16 и поступающее на второй вход делителя 4, т.е. и

Pi

К =

Для формирования расчетного значения производительности батареи машин используются данные датчики веса 10 кипы готового волокнистого материала Оь, поступающие на первый вход делителя 13 и таймера 14, отсчитывающего с помощью датчика 11 момента съема кипы с весов длительностью Т формирования очередной кипы волокнистого материала. В делителе 13 происходит непрерывное вычисление усредненного выхода волокнистого материала в единицу времени аь путем деления значения бь веса кипы на время ее формиСь рования Т, т,е. Оь =- —, причем с помощью

Т датчика 9 момента подачи кипы на весы и ключа 12 в блоке памяти 15 записывается результат деления только в тот момент, когда кипа подана на весы. а таймер 14 при этом отсчитал время ее формирования. При съеме взвешенной кипы с весов в датчике 11 вырабатывается импульс, сбрасывающий в таймере 14 показания времени формирования этой кипы и с того момента в таймере 14 автоматически начинается отсчет времени формирования новой кипы до момента подачи ее на весы, взвешивания и вычисления

Оь. Таким образом, в блоке памяти 15 постоянно хранится, обновляемое с периодичностью времени формирования одной кипы, усредненное значение выхода готовой про- дукции в единицу времени, Так как по исходным данным перерабатываемой партии хлопка-сырца известно процентное содержание в нем волокнистого материала Кь, то, задаваясь этим значением с помощью задатчика 17 и подавая его на второй вход делителя 16, а на первый значение Qb на выходе его получим расчетное значение производительности батареи машин Рр по переработке хлопка-сырца, т.е. б

К

Таким образом на выходе делителя 4 постоянно будем иметь значение поправочного коэффициента К, обновляемого с периодичностью формирования одной кипы.

При контроле текущей производительности по предлагаемому способу с помощью поправочного коэффициента как отдельно работающих машин, так и включенных их s батарею повышения точности дос1и.ается благодаря следующим факто5 рам, При определении производительности расчетным путем в качестве значений составляющих переменных используются результаты непосредственного измерения

10 физических величин, что с одной стороны дает достаточно высокую точность собственно измеряемых величин, а с другой стороны этот результат является обобщенным на всю батарею и усредненным на длитель15 ном интервале времени т.е. по этим данным не имеется воэможности выявить изменения значений текущей производительности отдельно работающей машины вообще, а для батареи машин внутри интервала вре20 мени формирования кипы.

При определении же производительности косвенным путем с помощью датчиков 1 и сумматора 2 имеем с одной стороны меньшую точность, но с другой стороны имеется

25 возможность оценки значений ее как для отдельно работающей машины, так и для батареи в общем в любой момент времени, включая и моменты, находящиеся в интервале времени формирования кипы.

30 Суть повышения точности контроля производительности как отдельно работающих машин, так и батареи и в целом заключается в том, что из двух методов контроля (расчетного и косвенного полезно использу35 ется из первого метода уточнения, но обобщенная информация, обладающая относительной {в пределах интервала времени формирования одной кипы) статичностью, а из второго метода используется

40 динамическая информация, учитывающая характер изменения режима переработки как отдельно работающей машины вообще, так и батареи машин внутри интервала времени формирования одной кипы. Для повы45 шения точности контроля текущей производительности с помощью расчетного метода вычисляется поправочный коэффициент К и уже с его помощью уточняется в умножителе 5 некорректированное значе50 we производительности отдельно работающих машин, а с помощью сумматора 7 формируется уточненное значение производительности батареи машин.

Контроль производительности как от55 дельно работающих машин так и батареи их в целом осуществляется с помощью соответствующих индикаторов 6 и 8.

Формула изобретения

1. Устройство для контроля производительности батареи хлопкоперерабатываю1687659 щих машин, содержащее датчики производительности параллельно включенных хлопкоперерабатывающих машин, выходы которых соединены с входами первого сумматора, ключ, выходом связанный с входом блока памяти, таймер и индикаторы, о тл и чаю щееся тем, что, с целью повышения точности контроля, оно снабжено элементом задержки, первым делителем, по числу хлопкоперерабатывающих машин блоками умножения, первыми входами связанными с соответствующими датчиками производительности, датчиками начала и окончания формирования кипы и датчиком веса, задатчиком содержания волокнистого материала, вторым и третьим делителями, при этом выход первого сумматора через элемент задержки связан с первым входом первого делителя, датчик окончания формирования кипы через таймер соединен с первым входом второго делителя, второй вход которого связан с датчиком веса кипы, а выход — с первым входом ключа, вторым входом подключенного к датчику начала формирования кипы, а задатчик и выход блока памяти через третий делитель связаны с вторым входом первого делителя, причем выход первого делителя подключен к

5 вторым входам блоков умножения, выходами связанных с индикаторами производительности каждой машины, а через второй сумматор — с индикатором производительности батареи хлоп коперерабаты вающих

10 машин.

2. Устройство по r:.1, о т л и ч а ю щ е ес я тем, что датчик производительности машин состоит из датчиков частоты вращения, нагрузки на привод питающих валиков и

15 нагрузки на главный привод машины, делителей и сумматора, при этом датчики частоты вращения и нагрузки на привод питающих валиков связаны с первыми входами соответствующих делителей, вторые

2О входы которых соединены с датчиком нагрузки на главный привод машины, а выходы подключены к входам сумматора, выход которого является выходом датчика производительности машины.

1Щ765Я

Составитель Л. Якутина

Редактор И. Сегляник Техред М.Моргентал Корректор В, Гирняк

Заказ 3680 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород. ул.Гагарина, 101