Способ получения облицовочного покрытия на металлической форме

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, а именно к способам изготовления литейных металлических форм с разовой обгицовкой. Цель изобретения - повышение качества очистки металлической формы ст облицовки за счет уменьшения адгезионной прочности оболочки к форме после заливки и снижение трудоемкости очистки. Способ включает подогрев формы и модели, окраску формы, спаривание формы и модели с образованием зазора , заполнение зазора смесью, содержащей термореактивное связующее, выдержку до образования оболочки на окрашенной металлической форме и протяжку модели. В качестве покрытия используется следующий состав, мас.%: природный вермикулит 20-40, жидкое стекло 5-15, борная кислота 2-4, вода остальное. В качестве облицовочной смеси приведены два состава - один со смолой КФ-МТ, другой со смолой С.Ф015. После заливки облицованной металлической формы в результате теплообмена происходит вспучивание природного вермикулита со значительным увеличением объема. При этом вследствие того, что коэффициент линейного расширения используемой краски в /100-1200/ раз превосходит линейный коэффициент материала кокиля, вспучивающаяся краска разрушает облицовку , остатки которой легло удаляются обдувкой воздухом. Способ по изобретению повышает качество очистки поверхности ко киля от облицовки, снижает трудоемкость очистки, не требует дроПемечных камер и дроби, 1 ил., 2 табл. о

СОЮЗ СОВЕТСКИХ социАлистических

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ дроби, 1 ил., 2 табл. (21) 4648062/02 (22) 22,12.88 (46) 07.11.91. Бюл, № 41 (72) Э.П.Орловский и А.А,Ипатов (53) 621.74.043 (088.8) (56) Авторское свидетельство СССР

N 1284674,,кл. В 22 С 3/00, 1984.

Авторское свидетельство СССР

¹ 1271623, кл. В 22 С 3/00, 1985.

Авторское свидетельство СССР

¹ 624708, кл. В 22 D 15/00, 1975, (54) СПОСОБ ПОЛУЧЕНИЯ ОБЛИЦОВОЧНОГО ПОКРЫТ ЛЯ НА METAflЛИЧЕСКОЙ

ФОРМЕ (57) Изобретение î-носится к литейному производству, а именно к способам изготовления литейных металлических форм с разовой облицовкой. Цель изобретения— повышение качества очистки металлической формы ст облицовки за счет уменьшения адгезионной прочности оболочки к форме после заливки и снижение трудоемкости очистки. Способ включает подогрев формы и модели, окраску формы, спаривание формы и модели с обоаэованием заэоИзобретение относится к литейному производству, а именно к способам изготовления литейных металлических форм с разовой облицовкой.

Цель изобретения — посышение качества очистки металлической формы от облицовки эа счет умень ьения адгезионной прочности оболочки к форме после заливки и снижения трудоемкости очистки.

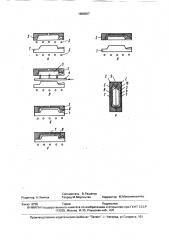

На чертеже показана последовательность технологических переходов.

Модель 1 и половину металлической

Формы (г1оловину кокиля) 2 нагревают элек, Ж „, 1688у67А1 (s»s В 22 С 3/00, В 22 D 15/00 ра, заполнение зазора смесью, содержац„ей термореактивное связуюшее, выдержку до образования оболочки на окрашенной металлической форме и протяжку модели. В качестве покрытия используется следующий состав, мас.%: природный вермикулит

20 — 40, жидкое стекло 5-15, борная кислота

2-4, вода остальное. В качестве облицовочной смеси приведены два состава — один со смолой КФ-МТ, другой со смолой СФ015.

После заливки облицованной металлической формы в результате теплообмена происходит вспучивание природного вермикулита со значительным /геличением обьема, При этом вследствие того, что коэффициент линейного расширения используемой краски в /100-1200/ раэ превосходит линейный коэффициент материала кокиля, вспучивающаяся краска разрушает облицовку, остатки которой легко удаляются "5дувкой воздухом. Способ по изобретению повышает качество очистки поверхности Ко киля от облицовки, снижает трудоемкость очистки, не требует дробеметных камер и тро- или газонагревателями 3 (поз. а) до 1501700С. Под рабочую поверхность металлической формы вводят краскораспылитель 4 с краской 5, которая наносится на рабочую поверхность металлической формы 2 до получения слоя краски необходимой толщины (поз б). После окраски кокиль 2 спаривают с моделью 1, в результате чего образуеся зазор 6 между окрашенной поверхностью металлической формы и моделью (поэ. в)

Пескодувным способом через едуяное отверстие 7 заполняется зазор 6 облицовочной смесью 8 (поэ. г), после чего пр изводят протяжку окрашенного и облицовочного кокиля 2 с модели 1 (поз, д).

Такие же этапы подготовки проходит и другая половина металлической формы. подготовленные таким образом половины металлической формы собирают с образованием литниковой системы (чаша и стояк)

9 и полость .формы получаемой отливки 10 (поз. е), после чего форма подается под заю ливк /.

Составы и некоторые свойства краски, используемой в изобретении, приведены в

Табл.

Свойства используемых в составах покрытиа мBTapNBnoe приведены вт,абл Р

Количественное содержание вермикулита в составе покрытия должно составлять

20 — 40 мас, /о. При меньшем содержании вермикулита увеличивается остаточная адгезионная прочность оболочки к окрашенной форме, что приводит к слабому разупрочнениа облицовочного слоя, в результате чего облицовка не полностью отходит от формы, что .увеличивает трудозатраты на ее удаление. При большем содержании вермикулита покрытие нетехнологично, что создает тр дности при его нанесении на <Мрму.

Содержание жидкого стекла составляет

5-15 мас,,о. При меньшем его содержании покрытие Не удер кивается на поверхности металлической формы, а большое содержание экономически не оправдано, так KBK HGT улучшения свойств

Количество борной кислоты в покрытии

2-", мас.%. При меньшем содержании эамедляетс"-; реакция отвердения жидкого с екла, а при большем содержании живучссть покрытия резко уменьшается.

Составы покрытия 1 и 2 предпочтитель нее использовать, когда применяется облицовочный слой, приготовленный з составов смесей недостаточно высокой прочности в холодном состоянии, например, на смолах КФ-МТ или фенолоспирте.

При применении плакированных смесей с синтетическими смолами, обладающими высокой прочностью, например СФП-011Л, СФ-0",5, предпочтительней испольэовать состав 3, обладающий более сильным разупрочняющим действием, П р и и е р. На нагретую до 150сс поверхность кокиля наносят пульверизатором разовую водную KpBGK, включающую, мас.g, 6ермикулит 40

Жидкое стекло 5

Борная кислота 4

Рода 51

Ноддействием тепла кокиля краска высыхает в течение 30 с.

Окрашенную половину кокиля устанавливают на модель. Температура модели

5 180-250 С в зависимости от вида связующего B облицовочной смеси. Зазор между модельto и окрашенным кокилем заполняют пескодувным способом облицовочной смесью на основе, например, смолы КФ10 МТ, мас.%:

Песок кварцевый 10бК02 96,5

Смола КФ вЂ” MT 3 О

Комплексный катализатор; сернокислый алюминий 10

15 мачевина 10 вода 80 0,5 или на основе смолы

СФО15, MBC, !;

Песок 95 0, Смола СФО15 Д 2

- Уротропин G,5

Стеарат кальция 0,2

Под воздействием тепла модели и коки ля облицовочная смесь отвердевает в тече25 ние 40 с. После этого полученную облицованную металлическую форму (половину кокиля) протягивают с модели любым известным приемом. А 1алогично изготавливают вторую половину формы, Затем поло30 . вины собирают в единую форму и залива от металлом, например высокопрочным чугуном с температурой заливки 1400 С.

При затвердевании отливки в реэуль- -ате теплообмена повышается температура

35. облицовки, краски и кокиля. При достижении 250 — 350 С вермикулит, входящий в состав краски, вспучивается с увеличением объема. Коэффициент термического расширения краски а при 350 С составляет 10 х

:.:":: «10з К

Термический коэффициент материала кокиля (чугуна) лри той же температуре а составляет (10-12) х 10 Г в "àâèñèìîñòè

or марки чугуна.

45 8 результата значительной разницы коэффициентов термического расширения краски и материала кокиля происходит взаимный сдвиг облицовки и кокиля, теряется адгезионная связь между краской v: поверх50 ностью кокиля, что приводит к эффективной очистке кокиля от облицовки, После отвердения и охлаждения отливки.кокиль раскрывают, отливку иэвлека.оТ, а поверхность кокиля обдувают воздухом для

55 удаления остатков разрушенной облицовки, Использование предлагаемого спссоба получения облицовочного покрытия на металлическои форме обеспечивает повышение качества очистки поверхности кокиля от

1688967

Та блица 2 (Бойства

ТУ 21-25-73-77

НВ 100

НВ 150

ГОСТ 13078-Я1Б

Борная кислота

Н ВОз

ГОСТ 9656-75 облицовки, снижает трудоемкость очистки; не требует дробеметных камер и дроби.

Формула изобретения

Способ получения облицовочного по- 5 крытия на металлической форме, включающий окрашивание металлической формы, спаривание ее с подогретой моделью, заполнение зазора между металлической формой и моделью термореактивной смесью и 10 вытяжку модели после образования оболочки, отличающийся тем, что, с целью повышения качества очистки поверхности металлической формы от облицовки за счет уменьшения адгезионной прочности обо- 15

Концентрат вермикулита (ОН) г (NgPa) ((ЫА1) „u„,) 4Нго минералогического состава, .с.7..

SiGz. — 43,2

И@Π— 29, 0

1 рО 11у29

Н О вЂ” 4,31

Жидкое стекло (содовое) лочки к форме после заливки и снижения трудоемкости очистки, ме1аллическую форму перед окрашиванием подогревают до

150 — 170 С, а окрашивание производят составом, содержащим следующие ингредиенты, мас,$:

Природный вермикулит . 20-40

Жидкое стекло 5 — 15

Борная кислота 2 — 4

Вода Остальное при атом соотношение козффициентов термического расширения состава и материала металлической формы находится в пределах

1:(1000-1200).

Сложньй выс i0 гдративированный а.имев силикат магния, имечгщй непостоянный химический состав, удельный вес 2 42,7 г/сьев, твердость

1,0-1,5

Плотность 1,361,45 г/см

Силикатный модуль

2,61-3,0

Слабая кислота, бесцветные кристаллы не имеюшие валаха

1688967

О О О О

О О О О

О О О О О

8

О О О О О

О О О О О г

Составитель В.Решетов

Техред M,Ìîðråíòàë Корректор M.Максимишинец

Редактор Н.Химчук

Заказ 3766 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113635, Москва. Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул,Гагарина, 101