Способ определения температуры нагрева инструмента под нанесение покрытия

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)ю В 23 P 15/28

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ лч

l (21) 4657141/08 (22) 01.03.89 (46) 07.11.91. Бюл. (Ф 41 (71) Всесоюзный научно-исследовательский инструментальный институт (72) В,А.Шпиньков и Г.Л.Клещева (53) 621.762.4.016 (088.8) (56) Верешака А.С., Третьяков И,П. Режущие инструменты с иэносостойким покрытием.—

M.: Машиностроение, 1986, с. 25. (54) СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ НАГРЕВА NHCTPYMEHTA ПОД НАНЕСЕНИЕ ПОКРЫТИЯ (57) Изобретение относится к обработке материалов резанием, в частности к изготовлению режущего инструмента. Целью

Изобретение относится к области обработки материалов резанием, в частности к области изготовления режущего инструмента.

Целью изобретения является повышение качества инструмента посредством определения оптимальной температуры нагрева.

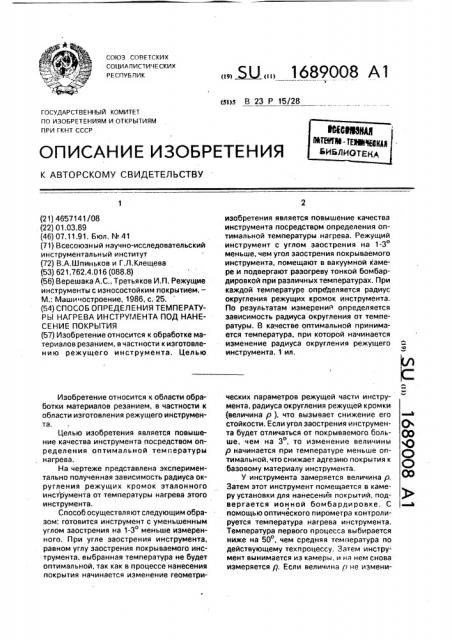

На чертеже представлена экспериментально полученная зависимость радиуса округления режущих кромок эталонного инструмента от температуры нагрева этого инструмента.

Способ осуществляют следующим образом: готовится инструмент с уменьшенным углом заострения на 1-3 меньше измеренного. При угле заострения инструмента, равном углу заострения покрываемого инструмента, выбранная температура не будет оптимальной, так как в процессе нанесения покрытия начинается изменение геометри. Ж,, 1689008 А1 изобретения является повышение качества инструмента посредством определения оптимальной температуры нагрева. Режущий инструмент с углом заострения на 1-3 меньше, чем угол заострения покрываемого инструмента, помещают в вакуумной камере и подвергают разогреву тонкой бомбардировкой при различных температурах. При каждой температуре определяется радиус округления режущих кромок инструмента.

По результатам измерений определяется зависимость радиуса округления от температуры. В качестве оптимальной принимается температура, при которой начинается изменение радиуса округления режущего инструмента. 1 ил. ческих параметров режущей части инструмента, радиуса округления режущей кромки (величина р ), что вызывает снижение его стойкости. Если угол заострения инструмен- 0 та будет отличаться от покрываемого боль- Q(j ше, чем на 3, то изменение величины 0

0 р начинается при температуре меньше оптимальной, что снижает адгеэию покрытия к базовому материалу инструмента.

У инструмента замеряется величина р.

Затем этот инструмент помещается в камеру установки для нанесения покрытий, подвергается ионной бомбардировке. С вЂ” ° помощью оптического пирометра контролируется температура нагрева инструмента.

Температура первого процесса выбирается ниже на 500, чем средняя температура по действующему техпроцессу. Затем инстру- мент вынимается иэ камеры, и на нем снова измеряется р. Если величина р не измени1689008 лась, инструмент снова помещается в камеру. нагревается до температуры на 15-25

Bbi ше предыдущей, и снова замеряется и так повторяется до тех пор, пока не произойдет изменение радиуса округления режущей кромки р. По результатам измерений определяют зависимость радиуса округления от температуры. B качестве оптимальной выбирается температура, при которой начинается измерение радиуса округления режущих кромок инструмента.

Пример. Определяют оптимальную температуру нагрева четырехгранной плас1ины из быстрорежущей стали Р6М5 размером 12х12х3,18 с отверстием, с углом заострения режущей кромки 79 (a= 11 ), Для этой цели изготавливают пластины с углом заострения 77 посредством механической обработки.

Замеряя исходный радиус округления режущей кромки на микроскопе МИС-11, опоеделяют среднее его значение. Затем пластину помещают в камеру установки

ННВ6.6,И1 для вакуумно-плазменного нанесения покрытий, подвергают ионной бомбардировке, при этом фиксируют показания пирометра, начиная с 4000С с. интервалом

25 С, пластину вынимают иэ камеры, и llpo, изводят повторные замеры р. Результаты измерений представлены на чертеже.

Как видно, увеличение р происходит при показании пирометра 500 С. Эта температура является оптимальной для нанесения покрытий на выбранный вид плэстин.

С целью проверки режуших свойств пластин с покрытиями, нанесенными при данной температуре, проводят сравнительные стойкостные испытания пластин: не- покрытой, нагретой. до т = 475 С, до т 500 С и t =525 С. Испытания проводят на

5 токарно-винтореэном станке с ЧПУ мод.

16А20ФЗС32 при обработке стали 40Х на режимах: t = 0 5 мм; S = 0,1 ммlоб; V - 60 м/мин, за критерий износа принят износ по задней поверхности йз = 0,35 мм. Макси10 мальную стойкость показала пластина, на- . гретая до 500 С. Это подтверждает, что

500 С является оптимальной температурой нагрева, при которой имеет место наибольшее значение стойкости, т.е..высокое каче15 ство покрытия.

Формула изобретения

Способ определения температуры нагрева инструмента под нанесение покрытия, при котором режущий инструмент

20 помещают в вакуумную камеру, нагревают и осуществляют контроль температуры, о тл и ч а ю шийся тем, что, с целью повышения качества инструмента эа счет определения оптимальной температуры нагрвва, 25 перед нагревом на инструменте измеряют угол заострения режущих кромок и уменьшают его от измеренного на 1-3 посредством механической обработки, а затем измеряют радиус округления режущей

30 кромки, после чего периодически производят измерение радиуса округления в результате нагрева до различных температур и по результатам измерений определяют оптимальную температуру, пр которой величи35 на радиуса скругления режущих кромок начинает увеличиваться.