Способ получения фосфора

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения фосфора электротермическим методом. Целью изобретения является снижение содержания пыли в газах шламообразования и повышение чистоты продукта. Способ заключается в смешении кокса и окускованного фосфатного сырья в массовом соотношении (0,5-1):1 при соотношении фракционных размеров 1:(1,5-100), проведении процесса электровозгонки фосфора при температуре, рассчитываемой fio формуле Т(1550-260 Мк) ± 2,0, где Т - температура процесса; Мкмодуль кислотсти, с последующим выделением продукта из образующихся газов. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ()5 С 01 В 25/027

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4707298/26 (22) 19.06,89 (46) 07.11,91. Бюл. ¹ 41 (71) Ленинградский технологический институт им. Ленсовета (72) Б. А. Лавров, А. О. Федотов, В. А. Ершов, И, Б, Гавриленко, Н. В. Артищева, Г.А. Мурзагареев и В. Н, Гуляихин (53) 661,631.3(088.8) (56) Патент США ¹ 2897057, кл. 23 — 223, 1959. (54) СПОСОБ ПОЛУЧЕНИЯ ФОСФОРА (57) Изобретение относится к технологии получения фосфора электротермическим

Изобретение относится к технологии получения фосфора электротермическим методом, используемого для производства термической фосфорной кислоты.

Целью изобретения является снижение содержания пыли в газах шламообразования и повышение чистоты продукта.

Пример 1. В реактор загружают 1 кг фосфоритно-углеродных окатышей с содержанием углерода 8 мас.,4, модулем кислотности Мк=0,8 и 0,6 кг кокса массовое соотношение кокса и сырья 0,6:1. Средневзвешенный размер окатышей 12 мм, средневзвешенный размер зерен кокса 3 мм, соотношение размеров 1;4. Удельное электрическое сопротивление (Y3C) шихты при давлении 0,85 кг/см равно 0,16 Ом.м. Время выдержки 40 мин. Температура 1350 С.

Образующиеся газы очищают от пыли и охлаждают с конденсацией фосфора.

Полученные результаты:

Содержание пыли в rase — 7,5 г/м, 3

„„5U„„1689304 Al методом, Целью изобретения является снижение содержания пыли в газах шламообразования и повышение чистоты продукта.

Способ заключается в смешении кокса и окускованного фосфатного сырья в массовом соотношении (0,5 — 1):1 при соотношении фракционных размеров 1:(1,5 —.100), проведении процесса электровозгонки фосфора при температуре, рассчитываемой по формуле T=(1550 — 260 Мк) + 2,0, где Т вЂ” тем- пература процесса; Мк — модуль кислот- ... сти, с последующим выделением продукта из образующихся газов. 1 табл.

Содержание шлама в фосфоре — О, Степень чистоты фосфора — 99,9 g,.

Пример 2. B реактор загружают 1 кг фосфоритно-углеродных окатышей и 0,5 кг кокса, Массовое соотношение кокса сырья равно 0,5;1.

Средневзвешенный размер окатышей

15 мм, средневзвешенный размер зерен кокса 0,75 мм (соотношение размеров 1:20).

УЭС шихты под давлением 0,85 кгlсм составляет 0,12 Ом.м. Температура 1350 С.

3ремя выдержки 40 мин.

Полученные результаты:

Содержание пыли в газе — 4,3 г/м .

Содержание шлама в фосфоре — 0,2 .

Степень чистоты фосфора — 99,77;.

Пример 3. В реактор загружают 1 кг фосфоритно-углеродных окатышей и 1 кг кокса; массовое соотношение 1:1. Средневзвешенный размер окатышей 12 мм, кокса

8 мм, соотношение размеров 1:1,5, -УЗС

1689304

Соотношение Соотнсцение фраиций массы нонс/oHe Ted панс/окатыш

Наличестео шланга, 4

Гркмечание

Стегень чистоты т, Сале рльэние голи, гlм1

Темгаратура, С дреме грацесса, мин удельное элеитричесно э согротиеление, Он ° и

Пример

О,Б

0.8

0,8

О,Б

О,Б о,а

D,8

0,8

0,8

0,8

96,7

99,6

99,7

89,6

98,2

99,6

99,8

99,8

99,75

98,6

БО

17,0

1,7

4,3

a,ç

12,1

10,З

8,3

4,7

6,4

11,1

135D

1З50

1350

2

4

6

8

1О з,о

О

G„

0,35

0,51

0,50

0,2 о,оз 0,39

0,6

0,4

G,23

0,12

С,1

0,08

G 12

0,12

0,12

0,12

0,12

0,6:1

0,6:1

O,6:1

0,6:1

0,6:1

О,З,1

0,511

О, 7: (1:1

1,5:1

1:1

3.1,5

1;20

1: 100

1; 150

1:20

1:20

1;20

1:20

1:20

0îêñ металлургический

G,6

0,6

99,7

99,7 о,г

0,2

1350

4,3

4,7

0,12

0,23

0,6:I

0,8:1

0,6:1

1,5:1

1:1

1:1

1:1

1з1

10:1

1:20

1!20

11

Спецкокс иэ угле, "CC"

Тсщий уголь

Графит

58,4

99,8

99,8

99,8

98,Э

90,9

99,6

6G

DG

4О

0,8

Î,8

О,д

1,1

0,8

0,03

0,8

-CG,4

О,ог

0,35

0,39

G,1 го-эо

7,о

1и,7

5,G

6,4

16,0

6G: оо

1350

0,4

О, 09

0,12

0,12

О, 12

1:20

1:20

1!20

1:20

1. 20

1:20

1:1

13

14

16

17

18

Гэвлооснкй апатит

Гротаткп

Составитель Ei. Шаронов

1 ехред M.Ìîðãåíòàë Корректор Э. Лончакова

Редактор Л. Волкова

Заказ 3783 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул, Гагарина, 101 шихты 0,23 Ом.м. Температура 1350 С. Время выдержки 1 ч.

Полученные результаты:

Содержание пыли в газе -- 1,7 г/м . з

Содержание шлама в фосфоре — О.

Степень чистоты фосфора 99,9 .

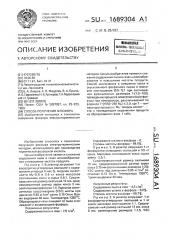

В таблице приведены показатели процесса в зависимости от используемых параметров, а также сравнительные данные по прототипу.

Вне заявляемых пределов (примеры 1, 5, 6, 10) цель не достигается: высокая запыленность газа, низкое качество фосфора, большое количество шлама и значительно падает скорость процесса. При температуре значительно ниже оптимальной, определяемой по уравнению приведе.нной в формуле изобретения, резко увеличивается время процесса (пример 15) и проведение восстановления в этом режиме экономически не оправдано. В примере 17 поставленная цель также не достигается, Hî за счет повышения температуры и, соответственно; расплавления материала, сопровождающееся увеличением запыленности и увеличением количества шлама.

Кроме указанных в примерах преимуществ предлагаемого способа, внедрение его решает также задачи экологической чистоты производства, так как ликвидируется

5 необходимость в шламохранилищах — потенциальных источниках загрязнения окружающей среды и в шлакоотвалах, так как. окатыши после извлечения из них фосфора отвечают всем требованиям наполнителя

10 для облегченных бетонных конструкций.

Формула изобретения

Способ получения фосфора, включающий смешение окускованного углеродсодержащего фосфатного сырья с коксом, 15. электровозгонку фосфора при повышенной температуре с последующим выделением продукта из образующихся газов, о т л и ч аю шийся тем, что, с целью снижения содержания пыли в газах шламообразова20 ния, кокс и окускованное углеродсодержащее фосфатное сырье используют с соотношением средневзвешенных размеров 1:(1,5-100) в массовом соотношении (0,5-1):1 и процесс ведут при температуре, 25 определяемой по формуле Т=(1550 — 260 М»)

+ 2,0, где Т вЂ” температура процесса; M»â€” модуль кислотности,