Способ изготовления известково-кремнеземистых изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов и может быть использовано для получения искусственного камня из известково-кремнеземистых смесей. Целью изобретения является повышение прочности. Способ изготовления известково-кремнеземистых изделий включает мокрый помол сырьевых компонентов при В/Т 1,5-3, тепловлажностную обработку полученной суспензии, введение в суспензию после тепловлажностной обработки при помоле добавки хлорида бария в количестве 2-4% от известково-кремнеземистой смеси, обезвоживание суспензии и прессование. Способ обеспечивает плотность 1440-1640 кг/м3, прочность после прессования 10,7-40,8 МПа, через 28 сут 15- 49 МПа. 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я)л С 04 В 28/18. 40/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР .

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4676550/33 (22) 11.04,89 (46) 07,11.91. Бюл. М 41 (71) Киевский инженерно-строительный институт (72) В.Д.Глуховский, P.Ô.Ðóíîâà, В.П.Плохий и В.З.Мелконян (53) 666.965 (088.8) (56) Саталкин А.В. Технология изделий из силикатных бетонов, M., 1972, с. 44.

Авторское свидетельство СССР

М 685645, кл, С 04 В 28/18, 1976. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ИЗВЕСТКОВО-КРЕМН ЕЗЕМИСТЫХ ИЗДЕЛИЙ (57) Изобретение относится к промышленности строительных материалов и может

Изобретение относится к промышленности строительных материалов и может быть использовано для получения искусственного камня из известково-кремнеземистых смесей.

Целью изобретения является повышение прочности.

ll р и м е р. Используют следующие материалы: известь-кипелка l сорта (или путонка); кремнеземистые компоненты — золошлаковый отход, туф, химически чистая кремнекислота; хлорид бария.

Образцы готовят следующим способом;

20-40 мас., извести-кипел ки и 80-60 мас. ф, кремнеземсодержащего компонента загружают в мельницу мокрого помола и подвергают помолу до удельной поверхности 2200 см /г. Затем смесь подвергают тепловлаж,, Ы2,„, 1689346 Al быть использовано для получения искусственного камня из известково-кремнеземистых смесей. Целью изобретения является повышение прочности. Способ изготовления известково-кремнеземистых иэделий включает мокрый помол сырьевых компонентов при В/Т 1,5-3, тепловлажностную обработку полученной суспенэии, введение в суспензию после тепловлажностной обработки при помоле добавки хлорида бария в количестве 2-4 от известково-кремнеземистой смеси, обезвоживание суспензии и прессование. Способ обеспечивает плотность 1440-1640 кг/м, прочность после прессования 10,7-40,8 МПа, через 28 сут 1549 МПа. 1 табл. ностной обработке с перемешиванием при нормальном (T = 95 С) или повышенном давлении до полного связывания извести в гид- росиликаты, Затем добавляют ВаО2 в количестве 2-4 мас.ф от массы исходных компонентов и смесь подвергают домолу в течение времени, обеспечивающем полное взаимодействие ; гидросиликатов и ВАС!г.

Далее смесь высушивают до формовочной влажности (15 ) и прессуют при давлении

40-100 МПа образцы-цилиндры диаметром и высотой 50 мм.

Механизм получения известково-кремнеэемистых иэделий при такой подготовке сырьевых компонентов заключается в том, что придомолесмеси ВАСЬ и гидросиликатов, синтезированных при тепловлажностнои обработке с перемешиванием иэ извести и

168934б

СолержаtI I1< B lI!; 2 мас.>, от исхопн< ве«!ес--«

Стс!ЛИЛ

Соепнлл

Сырье для получения гидросиликатов

<И Е пр .ссоПример яледе: ил до()аяки плотность, кг/м>

28-суточное Г нормальное водное хранение хранение

Вс<НИЛ, НПВ соазу после поессованип! 1«О!

2,ч

l3,0 !! „4 !

Т,О !

0,7 !

0,6!

7,0 !

6„2 !

5,2 !

4,9 !

5,0 !

4,3

«о

4П

4(i

4(i

Известь и трипольский эолошлаковый!

7,6 !

6,4 !

6,0 !

5,0 !

4,8

По тВО

СУСIIEIIЗ

)4чо !

4 3G !

57" !

560 !

570 отход

26,0

26,2

?4,!

23,2

23,0

22,7!

520 !

530 ! 5<30 ! 620 ! о

ПО

l (i0 !

00 !

00 !

10G

33,!

3!,4

29,5

29,5

23,!

30 >9

29>4

27,7

26,4

26,2

25,0

4о

4о

«П

«о

4о! «3ii ч90 ! 520 ! 360 ! !33

lo25

l8,9 !

9,0 !

9,5 !

4,4 !

4,о

24,5

25,0

25,! !

8,5

25,2

l o,8

24,0

25,0

24,9 !

6,0

24,о !

6,!

После (во

Пр ><от< rt!

630 ! 6 > ri ! 6 !О !

530 ! 1=30

l<>>о

3 7, 4

40,5 чо,о

2о

38>6

30,!

47,!

4o,?

3«<3, G

Зч,О

47,С

37,6

47,2

46,0

49,0

32,0

«7,5

37,0! (>О !

00 !

00 !

Пп ! Оr !

Оо

4 !

Пр<> t <>I I rt (8,2

17 8

l6,6> !

6,) (< 2,6

6,(i

I

)5jlP

1;-., 3 GI !

530!

",2 !

4,0 !

3,6 !

3,! !

630

40 1 (i

«(i о !

3

Известь и туф

Кошского л есторожленил

Армянской< ССР!!о во

1 I I0 ! <? о ! «30 ! ) 5I G !

)20 !

520

36, 3 „!

33,.-.

33,0

26,2

2),3

24,! 1, с

23,8!

00 по ! i!0 ((I

I PP т Г

)Е, 1

"2,0 >

2п,6

?8 <1, 9,2 1(«о

>

)2 ! 5;П

27,?

26

27,8 кремнеземистого компонента, происходит

+tвнедрение ионов Ва в кристаллическую решетку гидросиликатав, KBK свидетельствуют результаты физико-химических исследований (деривагограммы и изотермь! адсорбции воды), на поверхности частиц значительно уменьшается количество адсорбционной воды, При этом увеличива!ется количество активных центров на поверхности синтезированных гидросиликатов докг!исталлическсй структуры, что приводит к увеличению контактов и прочности полученного камня, При снижении количества ВАС!2 менее

2 мас.% от массы сухих исходных веществ эффект повышения прочности не наблюдается, а при увеличении количества ВАС!2 более 4 мас.% — свойства полученно.-о

15 сырья и искусственного камня на его основе стабилизируются и введение более 4 мас.%

ВАС!2 является нецелесообразным.

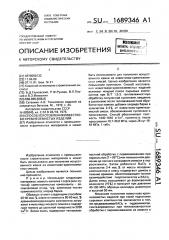

Результаты испытаний приведены в таблице.

Формула изобретения

Способ изготовления известково-кремнеземистых изделий, включающий мокрый помол сырьевых компонентов при В/Т1,5-3, тепловлажностн,ffo обработку полученной суспензии при перемешивании, введение добаьки в количестве 2-4% от известковокремнеземистой смеси, обезвоживание суспензии и прессование, отличающийся тем, что, с целью повышения прочности в суспенэию после тепловлажностной обработки при помоле вводят в качестве добавки хлорид бария.

ПрЕЛОЛ Прп НОСТИ Сжатяяс НПЛ!

8,0 !

7,0

l6,8 !

6,9 !

6,0 !

5 44

35,4

33,8

32,

3!,9

3!,8

3!,6

1689346

Поодолжение таолицы

Прелел прочности сжатия, МПа

Срелняя плотность, к"/м

Содержание Вас1 мас.4 от

Лавление

Стадия. введения добавки

Сырье для получения гидросиликатов

Пример прессования, МПа

28-суточное сразу после исходног-о вещества нормальное хранение поессованил

1о,7

26,4

21,ч

14,8

21,6

15,5

18,6

25,2

19,8

46

141О

l о,>О

Прототип

100 .

1G0

46

41,о ч1,6

42 г.

29,9 .39, ч

32,2

1";,,4

15,1

l4 3

lч, l

41,6

52,0

52,2 !

9,7

50,8

50.4

23,ч

17,5

l8 1

17,9 !

7,9

17,6

1460 I 65-6 !

816

760 9Р

85:

826

816

50,7

51,4

51,6

38,4

49,8

39,6

22,4

1Е,е

17,7

16,7

16,t

16,4

344,3

Зг,о

31,8

31,0

30,2

30,0

35,4

35,4

36,8

25,3

36,8

23,4

5о,7

59,4

57,6

36,1

54

39,7

2

1

Прототип

l

3

Известь и вод- До TBO ная кислота кремневая

37,О

36,0

35,о

35,4

Зч,t

34,0,2,1

31,9

Зl,ч

Зй,о

29,6

29,0

1 GO 905

1GO 925

IOG 946

100 960

100 о70

1оо 990

33,5

36,4

37,9

37,2

24,5

8й5

o05

960 г7,а

26,5

2Я,О

19,5

25,5

18,9

4С

3

4

5

Прототип

После

ТВ0

59,1

59,4

59,2

39,1

55,1 <2,6

56,0

56,3

49,2

34,7

43,0

36,4

1 015

656

1 028

1210

106

166 l 06

2

1

Прототип

Составитель Т.Сельченкова

Техред M.Ìîðãåíòàë Корректор M.Màêñèìèøèíåö

Редактор Л,Волкова

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 3785 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж 35, Раушская наб., 4/5