Способ изготовления штампа

Иллюстрации

Показать всеРеферат

ИзпЬрет. иг (ни иг i i rific) i мин а им t п кшгигоплснчпшг f-ii л и /i j/mr и мтскип SKI Цел1 ю юмля чв пченя г ои миен cTOMtoCTii и раОоюпю г;бногт.1 илтмпя Способ вкпк мет след/ цие операции Заготсч i и патрицы и fiyjHci d uj Cifntj подвергают мс-аничо оПраЬотке и термической обработке Зтем .аготовки оЬрабатпвают тсриым изпунен.1ем pi ем центр пятна лязьрною / э rmoxcMi r по рабочем кон ту I м iTp ч и пуанссна при ттом н т заготов i j ц i и i/чнсона вдет рабочего К) /f1 t ПОВ( f XHOCTMOfvl П JP ПОЛ v г рмг,пргч енная зона с поЕ ышенньми тгс рдостL, п и ИЗНССОСТСИКОСТ1- ю брете |иг г, ЗЗОЛТРТ повысить стойкость штампов г i раза 3 н

СОЮЗ СОВЕ ГСКИ:, СОЦИАЛИСТYf×EСКИХ

РЕСг!УЬЛИК

ГОСУДЛРСТВЕН!-!ЫЙ I:OÌÈTf ET

ПО ИЗОБРЕТЕН!1ЯМ И ОТКРЫТИЯЛЛ

ПРИ ГКНТ СССР ксю

ОПИСАНИЕ ИЗОБГFТЕНИЯ

К АВТОРСКОМУ СВИ!GFTEPЬСТВ . / (21) 4732025/02 (22) 14.06,89 (46) 07,11,91. Бюл. М 41 (72) Л.А.Круглов, Р,И.Истомина. C.А.Вальхин, Г.Н.Гаврилов и И.В,Ермакова (53) 621,785,56(088. 8) (56) Вишневский H.Ñ., Константи;юв В.О.

Повышение стойкости разделителLffhiх штампов. — M.: Машлностроение. 1984, с, 27-28, Коваленко В.С, Лазерное и элекграэрозианное упрачнение материалов. -- !.1.; ." .ау 1<а, 1986, с. 239-245. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ШТА!у!Г!А (57) Изобретение относится к металлургии, а именно к изготовлению штампов для хoИзобретение относится к обрабат.<е металлов давлением, в частности к холодной штамповке, и мажет быть использовано s отраслях машлно-и приборостроения.

Известен способ изготовления штампа, в котором формирование рабочих элементов штампа, т.е. матриц и пуансонов, осуществляют механической или электроэрозианной обработкой, затем подвергают объемной упрочняющей термообработке эти элементы по традиционной технологии: закалка с отпуском и последующая доводка сапрягаемых поверхностей либо слесарной обр боткой, либо механической нг координатно-шлифоВальных станках, либо электраэрозионным способам путем многократного обхода электродом контура.

Недостаток этого способа заключается в том, что T;:åðäoñòf:, получаемая при абьемной термоабрабатf;e, является недостаточ„,„. () „,, 1689396 А1

D 1!09 ладной штам.1овки. Целью изобретения является повышение стойко ти и раба1оспогобности штампа. Способ вкл1очает следующие операции, Заготовки матрицы и пуансона штампа подвергают механической обработке и термической обработке.

Затем заготовки обрабатывают лазерным излучением 1 ри1ем центр пятна лазерного луча проходит па будущему рабочему контуру матрицы и пуансона, при этом на заготовках матрицы и пуансона вдоль рабочего ко. тура в поверхностноу слое получается термоупрачненная зона с повышенными твердостью и изнасостойкость1а. ИзобретеНИЕ ПаэваЛЯЕТ ПОВЫСИТЬ СТОЙКаСть ШТВМПОВ в 1,3 раз", 3:.1л. ной для обеспечения высокой стойкости л работоспособности штампа.

Для повышения твердости рабочих кра мак штампа прибегают к методам из поверхностного упрачнения. Наиболее эффективным из них является лазерное термоупрочнение.

Известен способ изготовления разделительных штампов, который является наиболее близким к предлагаемому техни fecKQMó решению. Этот способ включает изготовление матриц и пуансонов по традиционной технологии (формирование матрицы и пуансона, их объемная термообработка. слесарная доводка) и последующее лазерное упрочнение их рабочих кромак, В этом способе лазерное термоупрочнение является дополнительной финишной операцией к существующему технологическому процессу изготовления ш1ампа. Каоме того, лазерному упрочнению подвергаются

16!39396

15

25

35

/j5

l=) 5 л лшь торцовые поверхности рабочих кромок матриц и пуансонов, так как обработка боковых поверхностей последних техничесхи трудно осуществима, а во многих случаях и невозможна.

Кроме того, при лазерной обработке рабочих кромок матриц и пуансонов, непосредственно прилегающих к острой режущей кромке, для получения максимальной глубины упрочненного слоя материала возможен оплав и нарушение геометрии кромки, так как интенсивность теплоотвода в этих местах недостаточна. Чтобы избежать этого необходимо либо уменьшить мощность лазерного излучения, либо проводить термоупрочнение эквидистантно режущей кромке, а это приводит к уменьшению глубины упрочненного слоя на рабочей кромке, коlopblA практически полностью удаляется в процессе первой переточки, Другим недостатком указанного способа изготовления штампа является трещинообразование упрочняемых поверхностей, обусловленное неблагоприятными термическими напряжениями на острых кромках и особенно в местах сопряжения плоскостей рабочего контура под острым углом, возникающим при высоких скоростях нагрева и охлаждения, характерных для лазерной обработки.

Указанные недостатки известного способа изготовления штампа не позволяют обеспечить стабильность эксплуатационных характеристик разделительных штампов по стойкости и работоспособности.

Цель изобретения — повышение стойкости и работоспособности штампа.

Поставленная цель достигается тем, что операции термообработки и лазерного упрочнения- осуществляют до формирования рабочего профиля пуансонов и матрицы.

Лазерное упрочнение ведут по предварительно заданному контуру, а формирование пуансона и матрицы осуществляют злектроэрозионным методом flo максимальной глубине лазерного следа.

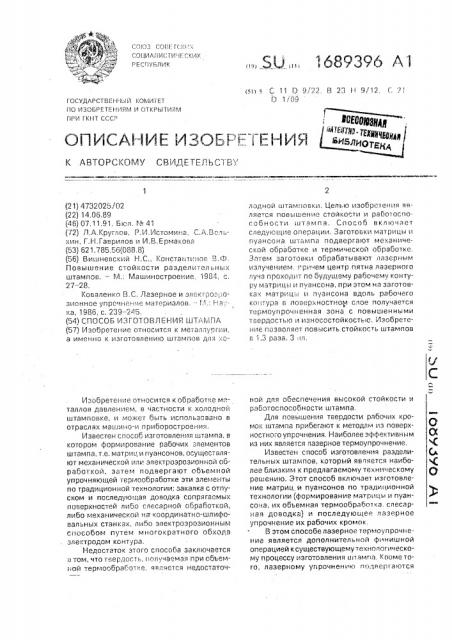

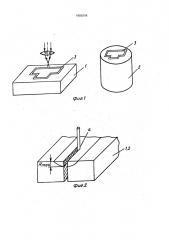

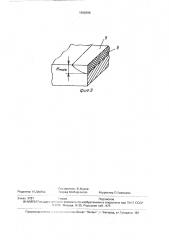

На фиг.1 изображена схема лазерного упрочнения заготовки матрицы и пуансона по рабочему контуру до формирования их рабочего профиля; на фиг,2 -- схема электроэрозионной вырезки после лазерного термоупрочнения; на фиг.3 — рабочая кром.ка штампа, упрочненная лазерным излучением с последующей электроэрозионной вырезкой, Cyuцность предлагаемого способа заключается в следующем, Заготовки матрицы и пуансона штампа проходят механическую обработку по торцовой поверхности без формирования рабочего профиля этих деталей штампа, а затем - полный цикл объемной термической обработки по традиционной технологии, формирующей прочностные характеристики материала.

Далее заготовки матрицы и пуансона обрабатывают лазерным излучением по торцовой плоскости так, что центр пятна лазерного луча проходит по месту, соответствующему будущему рабочему контуру матрицы и пуансона, так что на заготовках матрицы 1 и пуансона 2 вдоль рабочего контура в поверхностном слое получается термоупрочненная зона 3 с повышенной твердостью и износостойкостью. Затем из заготовки электроэрозионным способом по упрочненному рабочему контуру вырезается матрица и пуансон, При этом выдерживается такое расположение реза 4 относительно термоупрочненной зоны 3 на заготовках 1 и 2, при котором боковая поверхность формируемой режущей кромки матрицы и пуансона должна проходить в месте максимальной глубины упрочненного слоя Н макс, Таким образом обеспечивается равномерная упрочненная зона режущей кромки матрицы и пуансона на всем ее протяжении с максимальной микротвердостью 9000—

10000 МПа по торцовой и боковой поверхностям рабочей кромки, максимальной шириной 0,9 — 1,3 мм по торцовой плоскости

5 и максимальной глубиной 0,8 — 1,0 мм по боковой плоскости 6.

Использование предлагаемого способа изготовления штампов обеспечивает по сравнению с известным повышенную стойкость и работоспособность штампа, возможность многоразовых переточек с сохранением упрочненной зоны, а также позволяет избежать оплава и нарушения геометрии рабочих кромок штампа при лазерном упрочнении и уменьшить риск трещинообразования в местах концентрации напряжений на острых кромках.

Формула изобретения

Способ изготовления штампа, включающий механическую обработку рабочих поверхностей, формирование пуансона и матрицы, термообработку и лазерное упрочнение рабочей кромки, отличающийся тем, что, с целью повышения стойкости и работоспособности штампа, операции термообработки и лазерного упрочнения осуществляют до формирования пуансона и матрицы, причем лазерное упрочнение ведут по предварительно заданному контуру, а формирование пуансона и матрицы ot:y ес апае электроэрозионным методом по максимальной глубине лаэсрного следа.

168939б фиа2

1689396

Составитель В,Жуков ехред M.Mñ ðãåíòàë

Редактор ИДербак

Корректор G.Кравцова

Производствен н. нз,ь:, л <.и :й комбинат "Патент", г. Ужгород, ул,Гагарина, 101

Заказ 3787 1ираж Подписное

ВНИИПИ Государе ее ч го комитета по изобретениям и открытиям при ГКНТ СССР! 13();1!, Москва, >К-35, Раушская наб„4/5