Способ изготовления высокотемпературного фильтрующего рукава

Иллюстрации

Показать всеРеферат

Изобретение относится к способам изго товления высокотемпературных фильтрующих рукавов, может быть использовано в различных отраслях промышленности для очистки высокотемпературных газовых выбросов рукавными фильтрами и позволяет достигнуть упрощения изготовления, повышения прочности и герметичности соединения фильтрующих рукавов. Соединение краев фильтрующего полотна осуществляют параллельными строчками из металлических стежков-скоб. При этом стенки в параллельных строчках сдвинуты относительно друг друга вдоль соединения на величину, менее чем длина стежка. Такое соединение увеличивает прочность и герметичность рукава , предотвращает проскок неочищенного газа. Процесс пошива механизируется, что позволяет решить проблему изготовления высокотемпературных фильтрующих рукавов. 1 з.п. ф-лы, 7 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (sl)s В 01 D 46/02

ГОСУДАРCTВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4494830/26 (22) 26.08.88 (46) 15.11.91. Бюл, М 42 (71) Научно-производственное объединение

"Союэстромэкология" (72) Д.Х.Сакаев, Н.П.Пермигин и Л,Д.Лубкина (53) 66,067.12(088,8) (56) Пискарев Т.В, Фильтровальные ткани, изготовление и применение, M.; Химия, 1969, с. 60. (54) СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ФИЛЬТРУЮЩЕГО РУКАВА (57) Изобретение относится к способам изготовления высокотемпературных фильтрующих рукавов, может быть использовано в различных отраслях промышленности для

Изобретение относится к очистке высокотемпературных газов фильтрующими рукавами и может быть использовано в различных отраслях промышленности при наличии высокотемпературных газовых выбросов.

Целью изобретения является обеспечение прочности и герметичности соединения фильтрующего рукава и упрощение изготовления рукава.

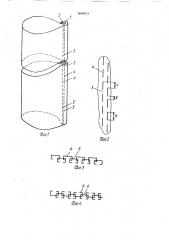

На фиг.1 показано соединение фильтрующего полотна в элемент рукава, общий вид; на фиг.2 — взаимное расположение продольных параллельных строчек и соотношение между размерами стежков и просветов; на фиг.З и 4- схемы расположения стежков= скоб в параллельных строчках; на фиг,5 — 7—

„„5U„„1690823 А1 очистки высокотемпературных газовых вы6росое рукавными фильтрами и позволяет достигнуть упрощения изготовления, повышения прочности и герметичности соединения фильтрующих рукавов. Соединение краев фильтрующего полотна осуществляют параллельными строчками из металлических стежков-скоб, При этом стенки в параллельных строчках сдвинуты относительно друг друга вдоль соединения на величину, менее чем длина стежка. Такое соединение увеличивает прочность и герметичность рукава, предотвращает проскок неочищенного газа. Процесс пошива механизируется, что позволяет решить проблему изготовления высокотемпературных фильтрующих рукавов. 1 з.п, ф-лы, 7 ил., 1 табл, последовательность наложения, загиба и соединения краев фильтрующего полотна, Способ осуществляют следующим образом.

Ткань для фильтрующего рукава складывается вдвое таким образом (фиг.5), что ее сшиваемые края 1 и 2 параллельно смещены друг относительно друга на ширину загиба. Затем выступающий край 2 ткани сгибается по торцу края 1 и фиксируется (фиг.6). Затем вновь сгибается в том же направлении поворотом на 180 и, окончательно фиксируясь, прошивается продольной пунктирной строчкой 3, выполненной металлическими стежками-скобами 4 (фиг,7) с просветами 5 между ними. Величина просвета 5 "в" меньше длины стежка 4 "а". Техника исполнения параллельных строчек

1690823

30

40

45 идентична. Отличие заключается в смещении параллельных строчек 3 друг относительно друга на величину "с" менее чем длина стежка "а", Смещенное расположение стежков позволяет взаимно перекрывать просветы 5 между стежками 4, Пример. Способ изготовления высокотемпературного фильтрующего рукава из плоской ткани опробован на проволокошвейной машине типа БШП-4, которая шьет проволокой сечением 0,5-0,8 мм. При прошиве образует скобу длиной 14 мм, которая снизу подгибается и прочно скрепляет края.

Сшитый данным способом рукав помещали в термокамеру и выдерживали в ней 2 ч при

350 С. После изьятия рукава из термокамеры и его охлаждения определяли воздухопроницаемость как самой ткани, так и ткани со швом при Ap= 100 Па. Параллельно определяли разрывную нагрузку полос ткани шириной 50 мм без шва и со швами на разрывной машине РТ-250 м. Эффективность пылеулавливания рукава определяли в лабораторных условиях на стендовой установке с использованием кварцевой пыли, 40 которой имеет размер менее 10 мкм.

Сравнйтельные характеристики воздухопроницаемости, прочности на разрыв и эффективности пылеулавливания фильтрующего рукава при различных способах его соединения представлены в таблице, Анализ полученных результатов показывает, что по сравнению с традиционным иглопрошивным соединением пунктирное соединение металлическими стежками повышает разрывную нагрузку и эффективность пылеулавливания, при этом воздухопроницаемость рукава близка по своему значению к воздухопроницаемости самой ткани.

Выполнение параллельных строчек из стальной проволоки в виде металлических стежков-скоб обеспечивает прочность и герметичность соединения фильтрующих рукавов, и редназначен н ых для очистки высокотемпературных газовых выбросов, что приводит к повышению эффективности очистки газов. Кроме того, осуществление безигольного пошива дополнительно улучшает качество фильтрующего рукава и срок его эксплуатации. При этом процесс пошива механизируется, что позволяет решить про-. блему изготовления высокотемпературных фильтрующих рукавов.

Смещение стежков в параллельных строчках друг относительно друга позволяет взаимно перекрывать просветы между стежками, Тем самым концы ткани на этих участках плотнее прижимаются друг к другу, предотвращается проскок неочищенного газа.

Преимуществом этого способа по сравнению с прототипом является повышение эффективности очистки газов путем повышения прочности и герметичности соединения фильтрующего рукава, Кроме того, данный способ позволяет механизировать процесс пошива рукавов, что упрощает и повышает производительность процесса их изготовления.

Формула изобретения

1. Способ изготовления высокотемпературного фильтрующего рукава из ткани путем последовательного наложения, загиба и соединения краев фильтрующего полотна одной или несколькими параллельными строчками из стальной проволоки, отличающийся тем, что, с целью упрощения изготовления, повышения прочности и герметичности соединения, параллельные строчки из стальной проволоки выполняют в виде металлических стежков-скоб, расположенных на расстоянии с просветами, друг от друга меньшем длины стежка, при этом стежки в параллельных строчках сдвигают друг относительно друга вдоль соединения на величину, меньшую длины стежка.

2. Способ по п.1, о тл и ч а ю шийся тем, что параллельные строчки выполняют лицевыми, изнаночными или чередующимися стежками-скобками.

1690823

Испытуемый обьект

Длина стежка, мм

99.99

21,0

Ткань фильтровальная термостойкая

Соединение традиционное петельное иглопрошивное

98,65

14,6

28.9

16,4

18,0

99,97

99.97

21,4

21,6

1:1

2:1

Соединение однострочное пунктирное

99,96

99,95

18,2

26,0

21,4

21,6

1:1

2:1

99.95

99,95

18,4

26,9

21,0

21,9

1:1

2:1

Примечание: Значение разрывной нагрузки ткани взято по наиболее слабому компоненту, в данном случае по утку, которое и будет определять прочностную характеристику фильтрующего рукава - разрывная нагрузка ткани равна 19,0 кгс.

Соединение двухстрочное пунктирное, смещенное, изнаночное или лицевое

Соединение двухстрочное пунктирное, смещенное, последовательно че е ю ееся

Отношение длины стеж стежка к длине просвета

Воздухопроницаемость средняя рукава при

ЬР =100Па, м /м с

Средняя разрывная нагрузка на шов, кгс

ЭффективнОсть пыле улавливания, ф, 16908 ) 3

4

5

5 йà f

1 иг 4

1690823

Составитель Л.Юлдашева

Техред М.Моргентал Корректор Т.Малец

Редактор Н.Горват

Производственно-издательский комбинат "Патент", г. Ужгород., ул.Гагарина, 101

Заказ 3879 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Рауыская наб., 4/5