Способ изготовления пластин

Иллюстрации

Показать всеРеферат

Изобретение относится к обработке металлов давлением, а именно к технологии изготовления поковок типа пластин. Цель изобретения - экономия металла при изготовлении пластины с прямоугольными сторонами - достигается тем, что заготовку проковывают до получения полуфабриката прямоугольной формы шириной 0,5,.,0,8 ширины пластины, Последующими нажатиями формируют равнотолщинный профиль П-образной формы. Угол наклона стенок к основанию полуфабриката составляет 45...75°, После смены бойков производят разгибку профиля. Окончательное формирование пластины ведут протягиванием в продольном направлении плоскими бойками со степенью деформации 7,.,15%. В результате получают поковку пластины с минимальными отходами краевых участков, бил., 1 табл,

союз сОВетских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51) S В 21 J 5/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4707365/27 (22) 19.06,89 (46) 15.11.91. Бюл. М 42 (72) А.В, Скащенков, В,Д, Арефьев, А,В. Пакало, Е,Д. Горохов и А.И, Агафонов (53) 621,073 (088,8) (56) Авторское свидетельство СССР

N 1278094, кл. В 21 J 5/00, 1985 . (54) СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАСТИН (57) Изобретение относится к обработке металлов давлением, а именно к технологии изготовления поковок типа пластин. Цель изобретения — экономия металла при изготовлении пластины с прямоугольными стоИзобретение относится к обработке металлов давлением, а именно к технологии изготовления поковок типа пластин с прямоугольными сторонами, Цель изобретения — зкономия металла при изготовлении пластин с прямоугольными сторонами.

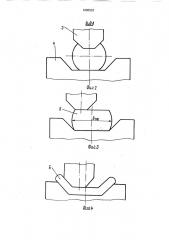

На фиг. 1 изображено формирование выемки вдоль продольной оси слитка, образуемой верхним бойком; на фиг, 2 — вид А на фиг. 1; на фиг, 3 — заключительная стадия формирования полуфабриката прямоугольного сечения; на фиг. 4 — формирование

П-образного профиля; на фиг. 5 — начальная стадия правки (разгибки) профиля; на фиг. 6 — отделочная операция ковки плиты.

Способ осуществляют следующим образом.

Заготовку (биллет) 1, удерживая за хвостовик 2, проковывают по оси бойками 3 и 4 (фиг. 2). Образованную верхним бойком вы»!Ы, 1690933 А1 рочами — достигается тем, что заготовку проковывают до получения полуфабриката прямоугольной формы шириной 0,5...0,8 ширины пластины, Последующими нажатиями формируют равнотолщинный профиль П-образной формы, Угол наклона стенок к основанию полуфабриката составляет 45...75, После смены бойков производят разгибку профиля. Окончательное формирование пластины ведут протягиванием в продольном направлении плоскими байками со степенью деформации 7...15%. В результате получают поковку пластины с минимальными отходами краевых участков. 6 и л., 1 табл, емку расширяют путем смещения нижнего бойка с заготовкой влево, Верхним бойком осуществляют нажатия на заготовку до получения полуфабриката 5 прямоугольной формы (фиг, 3) шириной Впф, Последующие нажатия осуществляют таким образом, чтобы сформировать равнотолщинный профиль П-образной формы 6 (фиг. 4) с толщиной стенки $пф и углом наклона стенок к основанию а.После смены бойков верхним 7 и нижним 8 бойком (фиг.

5) производят разгибку профиля, перемещая заготовку вдоль оси. Окончательное формирование пластины ведут протягиванием в продольном направлении плоскими бойками со степенью деформации 7...15%.

Полученная пластина имеет ширину В«и толщину S«.

Для выявления интервалов технологических параметров способа были проведены специальные исследования в

1690933

20 лабораторных и промь!шленных условиях, Данные исследований представлены в таблице. Ковку пластин в лабораторных условиях вели на свинцовых слитках, а в промышленных условиях -- на слитках из стали 10, Из данных таблицы видно, что при

Впф/Вял менее 0,5 имеет место незаполнение П-образного профиля, при этом профиль получается разнотолщинный. При окончательном формировании пластина имеет волнистый контур, что резко увеличивает отходы металла при изготовлении детали из поковки.

При В ф/ВBlt > 0,8 образуется заусенец на полках П-образного профиля, что также ведет к получению разнотолщинного профиля и волнистого кон ура пластины, При << < 45 имеет место утолщение полок при разгибке профиля, что приводит к разнотолщинности выпрямленного профиля, а при окончательном формировании— также к получению волнистого контура пластины.

При a > 75 имеет место незаполнение

П-образного профиля из-за бокового сдвига верхнего бойка. Разнотолщинность профиля также приводит < получению волнистого контура пластины.

При степени деформирования протяжки в продольном направленли (при окончательном формировании) менее 7 на окончательной поковке остаются следы от поперечной разгонки, которые могут привести к окончательному браку деталей (черноты, трещины, заков окалины и т.д,).

При степени деформации протяжки более 15% значительная масса металла перемещается вдоль оси ковки, при этом уменьшаются технологические возможности получения широких пластин.

Пример, Слиток массой 50,0 т из стали 12Х2МФА после нагрева до ковочной температуры биллетировали, отковали цапфу, отрубили донную часть и излишки цапфы, Затем полученный блок проковали,в плоских бойках на полуфабрикат прямоугольного сечения; шириной 1300 и высотой

790 мм.

После промежуточного нагрева пол-ученный прямоугольный полуфабрикат про25

50 ковали на фигурной плите методом поперечной раэгонки специальным узким ковочным бойком с углом наклона боковых граней 45 и рабочей поверхностью шириной 400 мм, выполненной эксцентрично по отношению к хвостовику бойка (эксцентриситет 150 мм).

Поперечную разгонку выполняли с использованием поперечного смещения хобота манипулятора от центрального положения на величину 200 мм и разворотом верхнего бойка на 180 вокруг вертикальной оси, В результате поперечной разгонки получили

П-образный полуфабрикат равнотолщинного профиля, стенки которого наклонены к плоскости основания под углом 45, с размерами: толщина профиля 300 мм; ширина основания внутри профиля 1100 мм; ширина основания снаружи профиля 1380 мм; ширина боковых стенок 800 мм; длина профиля 5400 мм, Полученный П-образный полуфабрикат раэбгнули на плоском столе плоским бойком и протянули в продольном направлении до толщины 270 мм, что составило степень деформации 10%.

В результате ковки получили пластину с размерами: толщина 270 мм; ширина 2900 мм, длина 5900 мм, Использование настоящего способа снижает расход металла за счет уменьшения величины отходов краевых участков пластины путем получения ее с прямоугольными сторонами, Формула изобретения

Способ изготовления пластин, включающий нагрев слитка, его протяжку в продольном и поперечном направлениях с получением заготовки прямоугольного сечения, формирование полуфабриката П-образного профиля и последующую разгибку стенок полученного профиля, о т л и ч а ющи и с я тем, что, с целью экономии металла при изготовлении пластин с прямоугольными сторонами, заготовку прямоугольного сечения получают шириной, равной 0,5.„0,8 ширины пластины, полуфабрикат П-образного профиля формируют равнотолщинным с углом наклона стенок к основанию

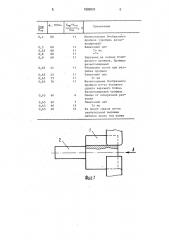

45...75О, а после разгибки стенок осуществляют протяжку в продольном направлении со степенью деформации 7...15%, 1690933 с, град.

8гнр 8 пп

1 пп

В пср

Bïï

Примечание

Ф

Незаполнение П-образ ного пр офиля . (и р офил ь р а з нотолщинный)

Замечаний нет

То же

0,4 60

0,5 60

0 65 60

0,8 60

0,9 60

11

11

11

11 и

0,65 44

0,65 45

0 65 75

0,65 76

11

11

0,65 60

0,65 60

0,65 60

0,65 60

16 металла вдоль оси ковки

Заусенец на полках II-образного профиля. Профиль разнотолщинный

Утолщение полок при разГибке профиля

Замечаний нет

То же

Незаполнение И-образного профиля из-за бокового сдвига верхнего бойка.

Разнотолщинный профиль

Следы от поперечной разгонки

Замечаний нет

То же

Не имеет смысла из-за значительнои вытяжки

1690933

1690933

Составитель С. Малай

Редактор Н. швыдкая Техред М,Моргентал Корректор Н Король

Заказ 3884 Тираж Подписное

ВНИИПИ Государственного комитета.по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101