Устройство для отделочной обработки цилиндрических зубчатых колес

Иллюстрации

Показать всеРеферат

Изобретение относится к металлообработке и может быть использовано в массовом производстве зубчатых колес. Цель изобретения - повышение производительности обработки за счет совмещения рабочих и транспортных перемещений заготовок. Инструментальные головки 1 и 2 кинематически связаны между собой шестерней 3. Последняя выполнена в виде неэвольвентного колеса с торцовыми зубьями. Инструменты 4 и 5 размещены на головках 1 и 2. Привод загрузочного устройства 6 выполнен в виде механизма с рейками 8 и 9, зубчатым колесом 10, кулачком 11 и упором 12. Направляющие состоят из двух зубчатых валов, один из которых связан с инструментальной головкой 1 двухвенцовой шестерней 15, 2 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (я) В 23 F 19/06

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ о

О

О О

"4 (21) 4481095/08 (22) 08.09.88 .(46) 15.11.91. Бюл. М 42 (72) Н.Э.Тернюк, В.Б,Варшавский и

M.Ã.Ñò0ð÷àê (53) 621.924.6:621.833 (088,8) (56) Авторское свидетельство СССР

ЬЬ 686836, кл. В 23 F 19/06, 1979. (54) УСТРОЙСТВО ДЛЯ ОТДЕЛОЧНОЙ ОБРАБОТКИ ЦИЛИНДРИЧЕСКИХ ЗУБЧАТЫХ

КОЛ ЕС (57) Изобретение относится к металлообработке и может быть использовано в массовом производстве зубчатых колес. Цель

Изобретение относится к металлообработке и может быть использовано в массовом производстве зубчатых колес, например, комплектов сателитов для планетарных передач.

Цель изобретения — повышение производительности обработки эа счет совмещения рабочих и транспортных перемещений заготовок.

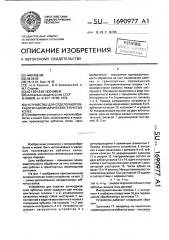

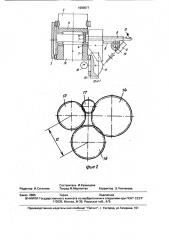

На фиг. 1 изображена принципиальная кинематическая схема устройства; на фиг. 2 — схема расположения направляющих зубчатых валов.

Устройство для отделки цилиндрических зубчатых колес содержит две инструментальные головки 1 и 2, кинематически связанные между собой шестерней 3, выполненной в виде неэвольвентного колеса с торцовыми зубьями. На головках 1 и 2 размещены инструменты 4 и 5. Устройство содержит загрузочное устройство 6 с

„„ ЫÄÄ 1690977 А1 изобретения — повышение производительности обработки за счет совмещения рабочих и транспортных перемещений заготовок, Инструментальные головки 1 и 2 кинематически связаны между собой шестерней 3. Последняя выполнена в виде неэвольвентного колеса с торцовыми зубьями.

Инструменты 4 и 5 размещены на головках

1 и 2, Привод загрузочного устройства 6 выполнен в виде механизма с рейками 8и 9, зубчатым колесом 10, кулачком 11 и упором

12. Направляющие состоят из двух зубчатых валов, один из которых связан с инструментальной головкой 1 двухвенцовой шестерней 15. 2 ил, центрирующими и эажимным элементом 7.

Привод загрузочного устройства 6 выполнен в виде механизма с рейками 8 и 9, зубчатым колесом 10, вращающимся кулачком

11 и упором 12. Направляющие состоят из двух зубчатых валов 13 и 14, один из которых связан с инструментальной головкой 1 двухвенцовой шестерней 15. Числа зубьев на валах 13 и 14 разные. Межцентровое расстояние между валом 13 и шестерней 15 задают в соответствии с неравенством: а > га +га, где га1 и г, -радиусокружностей выступов зубчатых венцов этих деталей.

Инструментальная головка 1 и инструмент 4 снабжены отверстием 16 для перемещения обработанных заготовок 17.

Устройство работает следующим образом.

Заготовка 17. например, из накопителя перемещается на зубчатые валы — направля1690977 ющие 13 и 14, захватывается загрузочным устройством 6 с центрирующим элементом

7 и перемещается в зону обработки между инструментами 4 и 5. За счет совпадения шагов. зубьев инструментов и направляющей (они имеют одну и ту же модель зубьев), составленной из двух зубчатых валов 13 и

14, кинематически шестерней 15 связанных с инструментами 4 и 5, обеспечивается надежная загрузка заготовки. Заготовка 17 входит в зацепление с инструментами, расположенными на инструментальных головках 1, 2 и связанных между собой шестерней 3, образующей с зубьями инструментальных головок цилиндро-конические пары, позволяющие сближать инструменты при подналадке устройства.

Обработка происходит эа время перемещения заготовки вдоль зубьев инструментов, с которыми зубья заготовки находятся в беззазорном зацеплении. Возвратно-поступательное перемещение загрузочного устройства осуществляется от вращающегося кулачка 11, расположенного на торце шестерни 15 посредством элементов реечного механизма 8, 9 и 10. При достижении граничного положения над отверстием 16 с помощью упора 12 происходит раскрепление и вывод из зоны обработки заготовки

17. Заготовка выпадает через отверстие 16 в инструментальной головке 1 на приемный механизм, например, транспортер(не пока зано), а центрирующе-зажимной механизм возвращается в исходное положение. Движение механизмов осуществляется от общего привода 18.

Благодаря тому, что заготовки входят в зону обработки в направлении радиусов инструментов с торцовыми зубьями, имеющими заострение к периферии, обеспечивается разделение припуска, характерное для инструментов с заборным конусом, Производительность обработки повышается за счет совмещения и минимизации траектории рабочего и транспортного перемещений, а также за счет непрерывного

5 процесса одновременной обработки множества заготовок.

Формула изобретения

Устройство для отделочной обработки цилиндрических зубчатых колес, содержа10 щее соосно размещенные инструментальные головки, несущие кинематические связанные между собой инструменты с зубьями на торцах, установленный перпендикулярно оси вращения инструментальных

15 головок центрирующий элемент, предназначенный для размещения обрабатываемого колеса, и механизм радиальной подачи, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности обработки

20 за счет совмещения рабочих и транспортных перемещений заготовок, устройство снабжено двухвенцовой шестерней с кулачком и толкателем, реечной передней с двумя рейками и двумя зубчатыми валами раэлич25 ных диаметров, при этом двухвенцовая шестерня установлена с возможностью взаимодействия торцовыми зубьями с зубчатым венцом, выполненным на одной из инструментальных головок, а другой эуб30 чатый венец шестерни взаимодействует с одним из зубчатых валов, причем межцентровое расстояние между вторым зубчатым валом и двухвенцовой шестерней задано в соответствии с неравенством

35 a > га +га, где а — межцентровое расстояние, г,1, r,2— радиусы окружностей выступов зубчатых венцов, при этом одна из реек реечной передачи установлена с возможностью взаи40 модействия с толкателем, а другая рейка расположена перпендикулярно оси вращения инструментов и несет центрирующий элемент, 1690977

Составитель И.Кузнецова

Техред М.Моргентал Корректор Э.Лончакова

Редактор И.Сегляник

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Заказ 3886 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5