Способ изготовления труб из композиционных материалов с утолщением

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии для изготовления методом намотки слоистых труб с утолщениями. Целью изобретения является повышение качества изделия. Для этого намотку первых слоев утолщения осуществляют рядом с зоной этого утолщения с увеличением натяжения от слоя к слою до величины заданного натяжения, после чего переходят к намотке самого утолщения . 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4747691/05 (22) 15.08.89 (46) 15.11.91. Бюл. М 42 (71) Центральный научно-исследовательский институт специального машиностроения (72) Г.В.Сидоров, В.А,Шахов, В.Б.Рожков, В.И.Плотников и В,И.Карасик (53) 678.057.94(088.8) (56) О.Г.Научные основы технологии композиционно-волокнистых материалов, ч.1, Пермское книжное иэд-во, 1974, с,121.

Изобретение относится к технологии изготовления труб из композиционных материалов путем намотки предварительно пропитанных связующими наполнителей на оправку.

Целью изобретения является повышение качества иэделия.

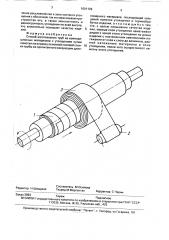

На чертеже схематически изображено расположение ленты на оправку в процессе намотки в завершающей стадии фс мообразования утолщения.

Ленту накладывают на поверхность вращающейся оправки 1 с одновременным удержанием ее на поверхности до перекрытия ее с нахлестом следующим слоем, перемещением отпускного устройства 2 вдоль оси оправки 1 выводят к зоне расположения утолщения с постепенным увеличением усилия натяжения, доводя его до необходимого к моменту достижения места расположения утолщения 3.

Проводилась техническая отработка . способа намотки утолщений с целью выяв. Ж 1691126 А1 (з!)5 В 29 С 53/56 // В 29 К 105: 08, В 29 L 23; 22 (54) СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ

КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ С

УТОЛЩЕНИЕМ (57) Изобретение относится к технологии для изготовления методом намотки слоистых труб с утолщениями. Целью изобретения является повышение качества изделия..

Для этого намотку первых слоев утолщения осуществляют рядом с зоной этого утолщения с увеличением натяжения от слоя к слою до величины заданного натяжения, после чего переходят к намотке самого утолщения. 1 ил. ления количества слоев, необходимых для достижения определенного натяжения лен- Я ты в зоне утолщения.

Отработка проводилась на оправках различного диаметра 100 — 950 мм с нахле- — а стом слоев ленты 50 . Лента использова- 0с, лась шириной.50 мм, О

Экспериментальным путем было выявлено, что для достижения, например, усилия натяжения на ленту, равного 10, 20 и 50 кг/см, в зоне расположения утолщения достаточно произвести намотку сбоку от места 0 двух-трех слоев с постепенным увеличением натяжения от О до 10. 20 и 50 кг/ем, при этом натяжение второго слоя должно быть в не более 0,5 — 1,0 кг/см, третьего — не более

3 — 5 кг/см и приграничного — до 50 кг/см и более.

При натяжении 50 кг/см и более приграничный слой прочно удерживается на обечайке.

Использование такого способа обеспечивает по сравнению с известными исклю1691126

Составитель М.Осипова

Техред М,Моргентал Корректор С,Черни

Редактор Н.Швыдкая

Заказ 3893 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 чение расслоений как в зоне контакта утолщения с оболочкой, так и в межслоевом пространстве его, а также монолитность и равнонрочность утолщения по всей высоте, что значительно повышает качество изделий.

Формула изобретения

Способ изготовления труб из композиционных материалов с утолщением путем намотки на оправку основной силовой стенки трубы из пропитанного связующим длинномерного материала, последующей кольцевой намотки утолщения и термообработки изделия, отличающийся тем, что, с целью повышения качества изде5 лия, первые слои утолщения наматывают рядом с зоной этого утолщения по длине изделия с постепенным увеличением натяжения от слоя к слою до величины, рав.ной натяжению материала в зоне

10 утолщения, после чего осуществляют намотку этого утолщения,