Способ получения пленкообразующего

Иллюстрации

Показать всеРеферат

Изобретение относится к способам получения пленкообразующего. Исходным полимерным компонентом является отход производства . Улучшение защитных свойств покрытия на основе пленкообразующего упрощение технологии достигается тем, что в качестве полимерной основы исользуют коагулюм производства сополимера бутадиена с винилиденхлоридом в смеси с растворителем ксилолом и/или циклогексаноном. Смесь является суспензией кусочков коагулюма размером 5-7 мм,-соотношение коагулюма и растворителя равно 1:(10-18). Суспензию окисляют кислородом воздуха при 125-135°С до получения раствора, после чего осуществляют отгонку растворителя до вязкости раствора 16-21 с. Окисление осуществляют в присутствии сиккатива марки 7640. 2 э.п.ф-лы, 3 табл. « Ё

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕ ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4651909/05 (22) 01.11.88 (46) 15.11.91. Бюл. hh 42 (71) Казанский химико-технологический институт им. C.M.Êèðîâà и Научно-производственное объединение "Казанский завод синтетического каучука им. С.М.Кирова" (72) А.В.Островская, В.В. Горобец, Н.В. Светлаков, Ф.А,Асанов, M.В.Протопопов, P.À.3àêèðîâ, А.П. Вахонин, и P.P.Ñàôèí (53) 678.762.2-134.33 (088.8) (56) Авторское свидетельство СССР М 585201, кл. С 08 L 15/00, 1976. (54) СПОСОБ ПОЛУЧЕНИЯ ПЛЕНКООБРАЗУЮЩЕГО (57) Изобретение относится к способам получения пленкообразующего. Исходным полИзобретение относится к способу получения пленкообраэующего, сырьем для которого являются отходы бутадиен-винилиденхлоридного каучука.

Цель изобретения — улучшение защитных свойств покрытия на основе пленкообразующего, разработка несложной технологии получения из отходов по- . лезного продукта с высоким выходом.

Исходный коагулюм является отходом производства сополимера ДВХБ-70. При получении ДВХБ-70 радикальной эмульсионной сополимеризацией из-за местных перегревов происходит коагуляция сополимера из латекса.

Коагулюм представляет собой сшитый рези ноподобн ы и продукт темно-коричневого цвета, содержащийся 937 гель-фракции, .Ж 1691366 Al (эоэ С 08 С 19/08, С 09 0 115/02 имерным компонентом является отход производства. Улучшение защитных свойств покрытия на основе пленкообразующего„, упрощение технологии достигается тем; что в качестве полимерной основы исользуют коагулюм производства сополимера бутадиена с винилиденхлоридом в смеси с растворителем ксилолом и/или циклогексаноном.

Смесь является суспенэией кусочков коагулюма размером 5-7 мм,-соотношение коагулюма и растворителя равно 1:(10-18).

Суспензию окисляют кислородом воздуха при 125-135оС до получения раствора, после чего осуществляют отгонку растворителя до вязкости раствора 16-21 с. Окисление осуществляют в присутствии сиккатива марки 7640. 2 э.п.ф-лы, 3 табл. который практически не растворяется ни 8 одном из органических растворителей, но способен набухать в талуоле, ксилоле, циклогексане.

Свойства коагулюма: содержание хлбра

35-37, плотность 2-10 г/см, кислотное э число 4,5 — 5,5 мгКОН/г, бромное число 130—

140 гВч/100 r, степень набухания 464 .

В коагулюме имеется наличие двойных связей. Это подтверждено данными ИКспектроскопии. В области 910 см-1 присутствует характеристическая полоса поглощения, отвечающая колебаниям 1,2звеньев, в области 970 см — отвечающая.

1,4-транс звеньям. Причем 1,4-транс двойных связей в 3-4 раза больше, чем 1,2звеньев.

1691366

В процессе получения пленкообразующего используют два растворителя — ксилол или циклогексанон, а также их смесь.

В качестве сиккатива — вещества, используемого на одной из стадий окисления, применяют сиккатив марки 7640. который представляет собой раствор сплава реэината кобальта с высыхающим маслом и свинцово-марганцевых солей жирных кислот высыхающих масел в уайтспирте, сиккатив соответствует ТУ 6-10-1351-78, Свойства сиккатива приведены ниже.

Однородная прозрачная жидкость беэ механических примесей

62+2

Внешний вид сиккатива

Сухой остаток

Содержание. металла в сиккативе, не менее свинца марганца кобальта

Цвет сиккатива по йодометрической шкале, мг А/100г не более

0,3

0,1

0,4

800

Пример 1. 15 г коагулюма измельчают резанием до размеров кусочков 5-7 мм практически весь коагулюм разрезан до

99, Приготовление суспензии коагулюма в циклогексаноне .осуществляют при соотношении коагулюм-растворитель 1:19. Для этого, „14,9 г измельченного коагулюма заливают 283,1 г циклогексанона, после чего смесь выдерживают в течение 24 ч при перемешивании при 20 С или 6 ч при 100 С;

Получают суспензию в количестве 298 г(выход 100 ).

Способ осуществляют следующим образом.

Коагулюм предварительно измельчают до размеров кусочков"5-7 мм, после чего заливают циклогексаноном и/или ксилолом и выдерживают 24 ч при перемешивании при 20 С или 6 ч при 100 С. В результате получают суспензию отходов.

Затем добавляют сиккатив в количестве

3 от массы коагулюма и начинают пропускать воздух. Процесс ведут при 125-135 С до образования раствора с вязкостью 12 с по В3-4. Избыток растворителя можно отгонять в вакууме довоструйного насоса до рабочей вязкости 16 — 21 с по ВЗ-4. В готовый раствор добавляют 3 сиккатива из группы

7640, НФ-1 или ЖК-1.

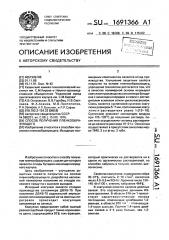

Приготовление суспензии коагулюм: растворитель при других режимах (разные соотношения компонентов) приведено в табл. 1 (примеры 1-16).

5 Пример 17-20. Затем осуществляют обработку суспензии коагулюма кислородом воздуха при 125 С.

В 4-горлую колбу, снабженную гаэоподводящей трубкой, термометром, холодиль10 ником и мешалкой загружают 186,3 r суспенэии коагулюма и добавляют 0,79 г сиккатива марки 7640. Воздух подают с помощью компрессора со скоростью 1 3 м/ч на 1 кг. Подача воздуха контролируется аре15 ометром. Процесс ведут при 125 С в течение 16 ч до образования раствора с вязкостью 12 с по ВЗ-4, Получают 16,4 г (выход — 94 ) продукта темно-вишневого цвета. Одновременно происходят растворе20 ние и деструкция. Оксидированный коагулюм для анализа получают многократным переосаждением из раствора циклогексанона или ксилола диэтиловым эфиром. При проведении процесса в аналогичных усло25 виях, но при температуре окисления 135 С, выход несколько выше (967), молекулярная масса несколько меньше. При окислении при

100 С суспензия не переходит в раствор.

Результаты окисления и получение ра30 бочего раствора пленкообраэующего приведены в табл. 2.

Рабочий раствор (пример 20) получают путем введения в раствор на основе коагулюма после окисления дополнительного ко35 личества сиккатива, и упаривания раствора пленкообраэующего после окисления. Молекулярная масса окисленного отхода бутадиен — винилиденхлоридного каучука

600-800 у.е. В ИК-спектре имеются полосы

40 групп: — СООН (1720 см), — ОН (3200 — 3400 см). Бромное число 60-65 Вч /100 r, кислотное число 41 — 47 мг КОН/r, характеристическая вязкость 0,02.

Оксидированный коагюлюм представля45 ет собой темно-коричневое смолообраэное вещество, растворимое в ароматических углеводородах, уайт-спирите, бутил- и зтилацетате. Трудно растворим в алифатических углеводородах таких, как гексан, гептан.

50 Покрытия на основе пленкообразующего формируют как при комнатной температуре в течение 16 — 20 ч, так и при нагревании до температуры 110 С в течении 40 мин. Рабочий раствор является продуктом, готовым

55 к употреблению.

Физико-механические и защитные свойства покрытий представлены в табл. 3.

Формула изобретения

1. Способ получения пленкообраэующео путем обработки диенового каучука рас1691366 блица 1 ч ь

Пример

Конечный продукт

Скорость перемеаиввния об/мин

Прополки тельность, ч

Темпеоатура, C

Соот но1тенио коа гулом/

/растворнтель (массовое) Количество> г коагулюма/коли- . чество растворителя, г

Тип растворителя

Стадии процесса переработки

Приготовление суспензнн коагулена в углеводородном растворителе

20-30

Суспензия

100

14 ° 9/283,1

14,9/268,1 !

4,9/171,4

1/1Э

Ксилол

100

20-30

20-30

1/13

20- 30

20-30

100.1 /12

14,9/149,0

1/10

20-30

20-30

20- 30

20-30

100

1/Э

Набухвий коагулрм, суспензия не образуется

14,9/ 134 ° 1

100

lI

Приготовление сус- Цнклогексапензии коагулвма нон е растворителе

16

20-30

20-30

Суспензия

100

14,9/263,1

1/19

1/18

20-30

20-30!

4,9/268 ° 1

100

14,9/171,4

20-30

20-30

100

1/12

l °

° 1

100

20-30

20-30

14,9/ 149,0

14,9/134,1

1/10

Набухвий коагулем (149 г) 20-30

20-30

100

1/Э

° l

I °

1О

Смесь ксилол

20-30

20-30

Суспензия

14,9/283,1 1/1Э

100 и циклогексанон

20-30

20-30

1/18

100

14,9/268,1

14,9/171,4

14,9/149 ° 0

14,9/134>1

12

13

20-30

20"30

100

1/12

100

20-30

20-3С1

14

1/10

Набухеий коагугпм (149 г) 20-30

20-30

100

1/Э

Таб

Ль ли В В г Конечнмй продукт

Выход, 2 Сухой остаток, 2

Компоненты

Температура

r Продолин- Скорость петельность, ремеонвания ° ч об/пни

Вязкость по В3-4, с

17 Обработка суспеизим коагулене кислородом воздуха, при нагревании

Суспензия, г

186, 3

Сиккатив, гр.

0,79

Воздух м /кг

1,3

13 60-70

94 6

125

Раствор

Суспензия, r

186,3

Сиккатив, r

0,79

Воздухи н /кг

1.3

135

60-70

Раствор 96 8 12

Суспензия ° г

166,3

Снккатиа, r 0,79 100, 60-70

Суспензия

Раствор

20 Роаеденне раствора пленкообразувцего до рабочего состояния

Раствор окисленного коагулема

29,2

50-60 12-21

10-15 ми- 20-30 пут

Комнатная

26еС

Сиккатив

7640-976 г творителем с последующим окислением полученной смеси кислородом воздуха при нагревании,отл ича ю щи йс я тем, что, с целью упрощения технологии, улучшения .защитных. свойств покрытия на основе пленкообразующего, в качестве диенового каучука используют измельченный коагулюм производства сополимера бутадиена с винилиденхлоридом, в виде суспензии в ксилоле и/или циклогексаноне, окисление счспензии проводят при 125-135 С в прих г

Соотноаение ксилол - циклогексвнон равно 1;1.

Приме Стадия получения пленкообразуюцего I сутствии сиккативэ марки 7640 до получения раствора с последующей отгонкой растворителя до образования раствора с вязкостью 16-21 с.

2. Способ поп. 1,отл ича ю щи йс я тем, что соотношение коагулюм-растворитель 1:10-18.

3. Способ по и. 1. отличающийся

10 тем, что коагулюм измельчают до кусочков размером 5-7 мм.

16

16

16

16

16

16

16

16

16

16

16

Я

16

1691366

Таблица 3

Показатели

Условная вязкость при

20 С по ВЗ 4, с

16-21

50-60

Отсутствует

Отсутствует

Время высыхания, ч, при

20 С от пыли

24

1 6-20

40 мин полное при 110 С полное

Адгезия, балл

Прочность пленки при изгибе по liil 1, мм

Эластичность по прессу

Эриксена, мм

10,15

0,40

0,66

0,25

0,39

Стойкость к действию воды (po появления коррозии), ч 984

480

Стойкость, к действию

33 NaC1, ч

480

964

512

600

Составитель Г. Овчинникова

Редактор М. Недолуженко Техред М.Моргентал Корректор О. Ципле

Заказ 3905 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям.и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Содержание пленкообразующих вещестз, 4

Отстой (20 С; 24 ч) Твердость покрытия, у.с. при 2С С при 110 С

Стойкость к действию

40 Б $0, ч

20ь НС1, ч

Коагулюм термооксидированный (рабочий раствор) Смесь. окисленного дискового каучука и фракции тяжелых углевоаородов

С4 С о (прототип)