Способ внепечной десульфурации чугуна

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии и может быть использовано при внепечной , обработке чугуна магнийсодержащими реагентами . Целью изобретения является снижение расхода магния, затрат на обработку и улучшение санитарных условий процесса. Это достигается тем, что чугун обрабатывают магнийалюминийсодержащими сплавами в две стадии. Сначала осуществляют обработку сплавом, содержащим 75-90% магния, а на второй стадии - сплавом, содержащим 10-28% магния, 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (st)s С 21 С 1/02

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ, :"

К АВТОРСКОМУ СВИДЕТЕЛ6СТВУ (21) 4229772/63 (22) 13.04.87 (46) 15.11.91. Бюл. М 42 (71) Донецкий политехнический институт (72) А.М;Зборщик, В.Л.Пилюшенко, И.Г.Риэницкий, К.Г.Носов; И.И.Дышлевич, А.Я.Ткач и В.Е.Бердичевский (53) 621.745(088.8) (56) Патент Японии

М 54 — 19365, кл. С 21 С 1/02, 1979.

Авторское свидетельство СССР

hh 1285006, кл. С 21 С 1/02, 1985.

Изобретение относится к металлургии и может быть использовано при внепечной дисульфурации чугуна с использованием магнийсодержащих реагентов, Известен способ десульфурации чугуна магнием, в соответствии с которым осуществляют обработку его магнийалюминиевым сплавом, содержащим 30 — 70 магния и 70 — 307ь алюминия. Подача магния в чугун в виде магнийалюминиевого сплава способ. ствует росту степени использования магния на десульфурацию чугуна вследствие снижения потерь магния в результате взаимодействия с кислородом чугуна, а также того, что в процессе растворения сплава в чугуНе у его поверхности формируется обогащенный алюминием расплав системы Fe — -AlMg, растворимость магния в котором намного выше, чем в расплавах системы FeC-Mg. Это способствует дополнительному переходу части магния в расплав и последу„,!Ж„„1б9139б А1 (54) СПОСОБ ВНЕПЕЧНОЙ ДЕСУЛЬФУРАЦИИ ЧУГУНА (57) Изобретение относится к металлургии и может быть использовано при внепечной обработке чугуна магнийсодержащими реагентами. Целью изобретения является снижение расхода магния, затрат на обработку и улучшение санитарных условий процесса.

Это достигается тем, что чугун обрабатывают магнийалюминийсодержащими сплава-! ми в две стадии. Сначала осуществляют обработку сплавом, содержащим 75-90 магния, а на второй стадии — сплавом, содержащим 10 — 28 магния, 1 табл, ющему взаимодействию его с серой в объеме чугуна.

Однако ввиду высокого содержания магния в сплаве этот прием не позвОляет перевести в чугун основное количество десульфуратора. По мере растворения сплава в чугуне происходит обогащение остатка жидкой фазы магнием и наступает момент, когда упругость пара магния над расплавом начинает превышать сумму атмосферного и ферростатического давлений, При этом начинается формирование пузырей пара магния, взаимодействие которых с чугуном по мере удаления из ковша происходит так же, как и в предыдущем способе, В связи с этим . при глубокой десульфурации чугуна эффективность использования магния при обработке всоответствии с описанным способом также остается недостаточно высокой.

Известен способ внепечной десульфурации чугуна, предусматривающий двухстадийную обработку расплава маг1691396 нийсодержащими сплавами с различным содержанием магния на каждой стадии: на первой стадии отходами титано-магниевого производства, а на второй гранулированным магнием. 5

Известный способ несколько снижает расход десульфураторов и повышает эффективность обработки.

Однако это достигается с одновременным выделением токсичных газообразных 10 продуктов в атмосферу, что повышает рас-! ходы на аспирацию. Кроме того, известный способ не исчерпал всех возможностей по снижению расхода десульфураторов и степени десульфурации. 15

Цель изобретения — снижение расхода магния, затрат-на оЪработку и улучшение санитарных условий процесса.

Поставленная цель достигается тем, что согласно способу десульфурации чугуна, 20 предусматривающему двухстадийную обра-ботку расплава магнийсодержащими сплавами с различным содержанием магния на

4 каждой из стадий, обработку проводят магнийалюминийсодержащими сплавами, при- 25 чем на первой стадии используют сплав с содержанием магния 75 — 90 ; а на второй— с содержанием магния 10 — 28) .

Изобретение основано-на том, что при высоком (начальном) содержании серы в 30 чугуне магний достаточно эффективно расходуется на протекание реакции десульфурации. На этой стадии вбработку целесообразно вести, применяя сплавы с высоким содержанием магния. Входящий в 35 состав сплава алюминий при этом выполняет главным образом функцию раскислите) ля.

После снижения содержания серы в чугуне начинают вторую стадию обработки, применяя сплав с пониженным содержанием магния, Применение низкомагниевого сплава дает возможность перевести в чугун основное количество десульфуратора, 8 2 — 3 раза повысить эффективность использова-. ния магния на заключительном этапе рафинирования.

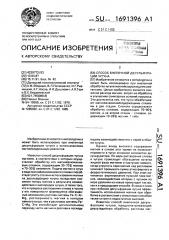

Согласно описываемому способу внепечной десульфурации обработке подвергался передельный чугун с содержанием серы 0,05$ в 80-тонных ковшах, Обработку вели путем принудительного погружения магнийалюминиевых сплавов под уровень металла на глубину около 1,5 м под колоколом-испарителем.

На первой стадии использовался сплав с содержанием магния, как в пределах (75—

90 ), так и эа пределами указанного интервала (для сравнения конечных результатов).

Аналогично производилась обработка и на второй стадии десульфурации.

Данные о результатах обработки чугуна приведены в таблице.

Формула изобретения

"Способ внепечной десульфурации чугуна, предусматривающий двухстадийную обработку расплава магнийсодержащими сплавами с различным содержанием магния на каждой из стадий, отл и ча ющи и с я тем, что, с целью снижения расхода магния, затрат на обработку и улучшения санитарных условий процесса, обработку проводят магнийалюминийсодержащими сплавами, причем на первой стадии используют сплав с содержанием магния 75 — 90, а на второй— с содержанием магния 10 — 28 .

1691396

Опыт Содерпание серы, мас.Х1Состав десульер>уратора, мас.Х

Затраты на обработну чугуна, руб/т

Суммарный расход десулвфуратора> нг/

Расход сплава, нг/т на II стадии на I стади после

II стадии после

I стадии на 1 íà II стадии стадии

)(аг- ал)ений миний

Составитель В.Сабитов

Редактор М.Недолуженко Техред M.Ìîðãåíòàë

Корректор О.Кундрик

Заказ 3907 Тираж, Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

1 0,03

2 0,03

3 0,03

4 0,03

5 003

6 003

7 0>03

8 0,03

9 0,03

1О 0>03

0,005 96

0,005 . 90

0,005 80

0,005 75

0,005 60

О ° 005 80

0,005 80

0,005 80

0,005 80

0,005 80

4 20

1О 2()

20 20

25 20

40 20

20 5

20 10

20 20

2() 28

20 40

80 ао

8()

8О

80 °

72

0,38

0,335

0,375

0 4

0,496

О, 3750,375

0,375

0,375

0,375

1,26

1>26

1>26

1,26

1,26

4 2

2,37

Ъ ° 26 (), 9

1,9

0,617

0>553

0,552

0,552

0,550

0,51

0>537

0,552

0,552

1 ° 06

1,023

1,042

1>0S3

1, 108

1,208

4,065

2,20S

1>0S3

0,723

1,215

1,07

0 99

1,01

1,02

1,05

2,04

1,40

1>01

0,88

1,64