Способ двухстадийного помола многокомпонентного материала

Иллюстрации

Показать всеРеферат

Изобретение относится к способам двухстадийного помола, а именно к способам двухстадийного помола с одновременной сушкой влажного материала, и может быть использовано в химической, энергетической , металлургической промышленности и в отрасли строительных материалов. Цель изобретения - повышение эффективности измельчения и экономия тепла на сушку. В способе двухстадийного помола многокомпонентного материала с одновременной сушкой влажного компонента, включающем обработку влажного компонента при его измельчении теплоносителем, в качестве которого используют нагретый сухой компонент, изменение дисперсности и расхода материала , измерение его температуры и влагосодержания, тонкому предварительному измельчению подвергают только сухой компонент , неизмельченный влажный компонент подают во вторую стадию измельчения, где его обрабатывают аэросмесью порошка предварительно измельченного сухого компонента , используемой в качестве теплоносителя , причем дисперсность порошка изменяют пропорционально начальному влагосодержанию влажного компонента, перепад температур сухого компонента на выходе и входе первой стадии минимизируют путем изменения его расхода, а содержание воздуха в аэробмеси определяют по влагосодер-. жанию материала на выходе второй стадии достижением минимальной ее величины. 1 ил. г Ј ON Ю Ю Os J

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 В 02 С 19/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

K АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4740028/33, (22) 06.07.89 (46) 23.11.91. Бюл. М 43 (71) Производственное обьединение Горнозаводскцемент" и Государственный всесоюзный научно-исследовательский институт цементной промышленности (72) А.Б.Бреслер, С,Л.Хариф, В.P.Ôóðìàí и

В,Н.Нарыгин (53) 621.926.5 (088.8) (56) Дешко Ю.И. и др, Измельчение материалов в цементной промышленности. — M.:

Стройиздат, 1966, с.159. (54) CnOCOF ДВУ СТАДИЙНОГО ПОМОЛА

МНОГОКОМПОНЕНТНОГО МАТЕРИАЛА (57) Изобретение относится к способам двухстадийного помола, а именно к способам двухстадийного помола с одновременной сушкой влажного материала, и может быть использовано в химической, энергетической, металлургической промышленности и в отрасли строительных материалов. Цель изобретения — повышение эффективности измельчения и экономия тепла на сушку. В

Изобретение относится к способам двухстадийного помола, в частности к способам двухстадийного помола многокомпонентного материала с одновременной сушкой влажного компонента, и может быть использовано в химической, энергетической, металлургической промышленности и в отрасли строительных материалов.

Целью изобоетения является повышение эффективности измельчения и экономия тепла на сушку.

» . И., 1692647 А1 способе двухстадийного помола многокомпонентного материала с одновременной сушкой влажного компонента, включающем обработку влажного компонента при его измельчении теплоносителем, в качестве которого используют нагретый сухой компонент, . изменение дисперсности и расхода матери ала, измерение его температуры и влагосодержания, тонкому предварительному измельчению подвергают только сухой компонент, неизмельченный влажный компонент подают во вторую стадию измельчения, где его обрабатывают аэросмесью порошка предварительно измельченного сухого компонента, используемой в качестве теплоносителя, и ричем дисперсность порошка Я изменяют пропорционально начальному влагосодержанию влажного компонента, перепад температур сухого компонента на выходе и входе первой стадии минимизируют путем изменения его расхода, а содержание воэ- Я духа в аэросмеси определяют по влагосодер- . жанию материала на выходе второй стадии достижением минимальной ее величины, 1 ил. о

Согласно способу двухстадийного помола многокомпонентного материала с одновременной сушкой влажного компонента, включающему обработку влажного компонента при его измельчении теплоносителем, в качестве которого используют нагретый сухой компонент, изменение дисперсности и расхода материала, измерение его темпе-, ратуры и влагосодержания, тонкому предварительному измельчению подвергают только сухой компонент, неизмельченный

1692647

20

30

55 влажный компонент подают во вторую стадию измельчения, где его обрабатывают аэросмесью порошка предварительно измельченного сухого компонента, используемой в качестве теплоносителя, причем дисперсность порошка изменяют пропорционально начальному влагосодержанию влажного компонента, перепад температур !

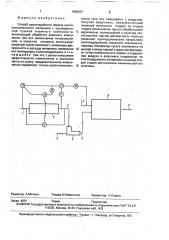

; сухого компонента на выходе и входе пер,. вой стадии минимизируют путем изменения его расхода, а содержание воздуха в аэрос1 меси определяют по влагосодержанию материала на выходе второй стадии достижением минимальной его величины, На чертеже изображена технологиче; ская схема помола с одновременной суш кой..

Нагретый сухой компонент 1 подают в

,измельчитель 2 первой стадии, например

, шаровую трубную мельницу 2,2 х 10,5 м, где его подвергают тонкому предварительному измельчению до получения порошка нагре. того сухого компонента 3. С помощью воздуха 4 в аэраторе — транспортном устройстве 5 получают нагретую аэросмесь порошка 6, используемую в качестве тепло. носителя для помола с одновременной сушкой влажного компонента 7 в измельчителе

8 второй стадии (также, например, барабан1, ной шаровой мельнице), на выходе которого

: получают высушенный и измельченный многокомпонентный материал 9, При обработке влажного компонента ., нагретой аэросмесью порошка сухого компонента в измельчителе второй стадии при их совместном доизмельчении осущест, вляется интенсивная сушка влажного компонента, обеспеченная повышенной поверхностью теплоносителя при одновременной значительной, разнице температур между теплоносителем и влажным материалом, интенсивной передачей тепла влажному материалу непосредственно аэросмесью, а также при промежуточной теплопередаче через мелющие тела и бронефутеровку измельчителя второй стадии в условиях активного перемешивания частиц материала при их измельчении. Дисперсность порошка нагретого сухого компонента 3 на выходе первой стадии изменяют пропорционально начальному влагосодержанию влажного компонента 7 на входе второй стадии.

При большем влагосодержании повышают дисперсность порошка, т.е. поверхность теплообмена увеличивают, при меньшем уменьшают. Для этой цели с помощью влагометра 10 измеряют влагосодержание влажного компонента, а с помощью прибора 11 для измерения дисперсности — дисперсность порошка первой стадии, Пропорциональность изменения указанных величин поддерживают регулятором 12 с помощью исполнительного механизма 13 в питании первой стадии

Перепад температур сухого компонента на выходе и входе первой стадии минимизируют путем изменения его расхода, что обеспечивает снижение потерь тепла в окружающую среду на первой стадии, При значительном снижении температур к выходу первой стадии расход сухого компонента, например, увеличивают. При этом потери первоначально внесенного в измельчитель с сухим нагретым компонентом тепла в окружающую среду уменьшаются из-за увеличения скорости продвижения материала к выходу из мельницы. Однако при этом уменьшается количество аккумулируемого сухим компонентом тепла процесса измельчения, которое выделяется в зоне измельчения в результате холостого взаимодействия рабочих органов измельчителя (соударения шаров о бронефутеровку, шаров друг с другом, трения и т.д.). Поэтому, если после увеличения расхода сухого компонента перепад температур падает, то продолжают изменение расхода в том же направлении до минимизации перепада температур, Если же перепад увеличивается при указанном первом изменении расхода, то. направление изменения расхода меняют на обратное и действуют по описанной схеме. Для ее реализации с помощью датчика 14 измеряют перепад температур сухого нагретого компонента.

Изменение расхода сухого компонента осуществляют исполнительным механизмом

13 по сигналу экстремального регулятора

15. Согласование сигналов механизму 13 от регуляторов 12, 15 осуществляют с помощью приоритетного согласователя 16, Снижение потерь тепла в окружающую среду иэмельчителем первой стадии может ф, ть также обеспечено использованием на первой стадии измельчителя с малой поверхностью теплоотдачи в окружающую среду, например, шаровой трубной мельницы со значительным соотношением длины к диаметру при малом диаметре типа 4 2,2 х 13 м, 62,6 х 13 м,<РЗ,О х14 м,,Ф3,2 х 15 м и т.д„ а также использованием для производства аэросмеси аспирационного воздуха первой стадии, нагреваемого при измельчении сухого компонента и полностью отдающего это тепло при измельчении и сушке влажного компонента на второй стадии, Содержание воздуха в аэросмеси определяют по влагосодержанию материала на выходе второй стадии достижением мини1692647 мальной ее величины. Количество воздуха определяет объем аэросмеси — теплоносителя, поступающего во вторую стадию, и ее температуру. В зависимости от.типа, количества, дисперсности влажного компонента интенсивность его сушки может определяться или объемом теплоносителя, или его температурой.

Увеличение объема воздуха в аэросмеси увеличивает объем теплоносителя, но уменьшает его температуру, уменьшение объема воздуха уменьшает объем теплоносителя, но увеличивает его температуру. В качестве основного оценочного критерия принимается интегральный — влагосодержание материала на выходе второй стадии.

Снижение расхода тепла на сушку во второй стадии измельчения определяется достижением минимального влагосодержания материала на выходе второй стадии при минимуме потерь тепла в окружающую среду.

Указанный оптимум может быть достигнут изменением расхода воздуха в аэросмеси теплоносителя . Зависимость этого показателя от влагосодержания конечного материала имеет экстремальный характер.

В связи с этим предлагаемый способ включает изменение расхода воздуха аэросмеси с определением влагосодержания материала для конкретных условий, опредЕление расхода воздуха, соответствующего минимуму влагосодержания материала, и поддержание установленной величины расхода воздуха до очередного изменения условий процесса, Пример. Предлагаемый способ используется для помола шлакопесчаной смеси, производимой для нужд строительства.

Смесь содержала, : шлак 50 и песок 50.

Шлак — мартеновский шлак неполной воздушно-паровой грануляции с температурой

250 С. Песок традиционной речной гранулометрии, влажность 10%. Ууельная поверхность смеси 4000 — 5000 см /г;. влажность не более 0,5, По известному способу помол шлакопесчаной смеси осуществляли в мельницеЮ3,2 х 15 м открытого цикла путем подачи на вход мельницы шлака и песка в соотношении 70: 30. Производительность мельницы при заданной дисперсности и влажности составила 18 т/ч, коэффициент использования за счет перегрева мельницы и повышенного агрегирования и вынужденных в связи с этим простоев составил 50, удельный расход электроэнергии достиг 111 кВт . ч/т, температура цемента на выходе мельницы достигала 170-180 С, что вызвало потери тепла в окружающую среду, Использование одностадийной мельницы открытого цикла равноценно двухстадийному помолу в прототипе, так как вторая помольная камера мельницы 3,2 х 15 м аналогична мельнице

5- второй стадии в прототипе.

При использовании предложенного способа на первой стадии применили мельницу 2,2 х 13 м, на второй — 3 0 х 8,5 м. Шлак подвергали тонкому предварительному из10 мельчению до удельной поверхности 3000 см /г в мельнице 2,2 х 13 м, достигнув прог иэводительности 18-1 9 т/ч. Продукт помола поступал в пневмовинтовой насос и в виде аэросмеси по цементопроводу поступал во

15 вторую стадию, куда подавали 18 — 20 т/ч влажного песка. При колебаниях влажности песка в пределах 8 — 12 изменением питания по описанной схеме изменяли дисперсность шлакового порошка на выходе первой

20 стадии: при влажности 8% удельную поверхность порошка снижали до 2800 см /r, при влажности 12 повышали ее до 3200 смг/г.

Перепад температур на выходе и входе первой стадии путем применения описанного

25 . метода минимизирования поддерживали на уровне 20 — 25 С. При входе сухого компонента во вторую стадию с температурой не ниже 225 С на выходе второй стадии температура измельченного материала не превы30 шала 70 С при влажности 0,5 . Для поддержания заданного уровня выходной влажности содержание воздуха в аэросмеси определяли по конечному влагосодержанию материала достижением минимальной

35 ее величины. С этой целью выполнили пять последовательных изменений расхода воздуха аэросмеси с помощью вентиля расхода пневмовинтового насоса: 0,7; 0,8; 0,9; 1,0;

1,1 м /ч с одновременным измерением вла- з

40 госодержания смеси на выходе второй стадии: 0,9; 0,7; 0,5; 0,3; 0,5 влаги.

Минимальное влагосодержание достигнуто в четвертом изменении при расходе воздуха аэросмеси 1,0 м /ч. Этот уровень

45 расхода обеспечили постоянным до следующего изменения условий помола, после чего повторили указанный поиск. В резульгате удельная поверхность составляла 4200 см /г. Состав смеси, : шлак 50; песок 50 .

50 Производительность агрегата составляла

36 — 40 т/ч, удельный расход электроэнергии достиг 37 — 42 кВт ч/т, температура смеси достигала 70 С, экономия тепла 16000 ккал/т.

55 Предлагаемый способ обеспечивает повышение экономической эффективности производства измельченных и высушенных многокомпонентных материалов. Экономический эффект на одной помопьной установке составит 0,5-1 млн.руб. в год, 1692647

Формула изобретения

Редактор А.Мотыль Техред М.Моргентал Корректор Н,Король

Заказ 4031 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Способ двухстадийного помола многокомпонентного материала с одновременной сушкой влажного компонента, вКлючающий обработку влажного компонента при его измельчении теплоносителем, в качестве которого используют нагретый сухой компонент, изменение дисп эрсности и расхода материала, измерение е о температуры и влагосодержания, о т л ич а ю шийся тем, что, с целью повышения эффективности измельчения и экономии тепла на сушку, предварительному измельч 1ию подвергают только сухой компонент. после чего его смешивают с воздухом, получая аэросмесь, неизмельченный влажный компонент подают во вторую стадию измельчения, где его обрабатывают

5 аэросмесью, используемой в качестве теплоносителя, причем дисперсность порошка изменяют пропорционально начальному влагосодержанию влажного компонента, перепад температур сухого компонента на

10 выходе и входе первой стадии минимизируют путем изменения его подачи, а содержание воздуха в аэросмеси определяют по влагосодержанию материала на выходе второй стадии достижением минимальной его

15 величины.