Способ очистки кварцевого материала

Иллюстрации

Показать всеРеферат

Изобретение относится к обогащению полезных ископаемых и м.б. использовано для нужд волоконной оптики, микроэлектроники и т.д. Цель - повышение качества очистки при одновременном повышении экологичности процесса. Исходное сырье дробят в установке для электрогидравлического дробления. Для изготовления камеры, электродов и классификатора установки используют малоуглеродистую магнитомягкую сталь. Затем материал подвергают мокрой магнитной сепарации в сильном поле для удаления магнитных частиц. Напряженность в рабочем зазоре магнитного сепаратора поддерживают от 1000 до 2000 кА/м. После этого материал подвергают химической обработке. Химическую обработку осуществляют в растворе щавелевой кислоты с концентрацией от 1,5 до 4,0 мас.% при температуре от 50 до 90°С в течение времени не менее 30 мин. Затем материал промывают. Промывку осуществляют дистиллированной водой в противоточном аппарате . При этом скорость промывочной воды поддерживают от 0,2 1 м/с. Затем материал подвергают стерильной сушке, классификации и промежуточным транспортным операциям. 1 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (ss)s В 03 В, 7/00 ол О

ЬЭ о

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4714490/ОЗ (22) 03,07.89 (46) 23,11.91. Бюл, М 43 (71) Научно-производственное объединение

"Кварц" (72) Ю.Н.Муравьев, Г.И,Холодилкин, А,Г,Зайцев, Е.П.Ушаков, Г.И.Волкова, П.M.Æàðoâ, Т.К,Козлова и A.Ç,Áaçóðèí (53) 622.7.051.7 (088,8) (56) Патент ГДР М 124771, кл. В ОЗ С 19/12, 1977.

Сырье кварцевое, Производство крупки .;з природных и искусственных кристаллов кварца для наплавления блоков оптического кварцевого стекла марок KB и КУ вЂ” 2. СТП

0284409-2.264-87. (54) СПОСОБ ОЧИСТКИ КВАРЦЕВОГО МАТЕРИАЛА (57} Изобретение относится к обогащению полезных ископаемых и м.б. использовано для нужд волоконной оптики, микроэлектроники и т.д. Цель — повышение качества очистки при одновременном повышении

Изобретение относится к технологии и роизводства высокочистого кварцевого стекла и может быть использовано для нужд волоконной оптики, микроэлектроники и т.д.

Цель изобретения — повышение качества очистки при одновременном повышении экологичности процесса.

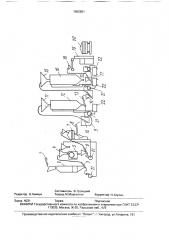

На чертеже представлена схема осуществления способа.

1692651 А1 экологичности процесса. Исходное сырье дробят в установке для электрогидравлического дробления, Для изготовления камеры, электродов и классификатора установки используют малоуглеродистую магнитомягкую сталь. Затем материал подвергают мокрой магнитной сепарации в сильном поле для удаления магнитных частиц. Напряженность в рабочем зазоре магнитного сепаратора поддерживают от 1000 до 2000 кА/м. После этого материал подвергают химической обработке. Химическую обработку осуществляют в растворе щавелевой кислоты с концентрацией от 1,5 до 4,0 мас. при температуре от 50 до 90 С в течение времени не менее 30 мин. Затем материал промывают. Промывку осуществляют дис- ф тиллированной водой в противоточном аппарате. При этом скорость промывочной воды поддерживают от 0,2 10 до 1 10 м/с. Затем материал подвергают стерильной сушке, классификации и промежуточ-. ным транспортным операциям. 1 ил.

В способе очистки кварцевого материала, включающем электрогидравлическое дробление, мокрую магнитную сепарацию, химическую обработку, промывку, сушку и классификацию, для рабочих частей установки электрогидравлического дробления используют малоуглеродистую магнитомягкую сталь, мокрую магнитную сепарацию осуществляют в сильном поле с напряжен-. ностью.в рабочем зазоре 1000 — 2000 кА/м, химическую обработку осуществляют в рас1692651 творе щавелевой кислоты с концентрацией 1,5 — 4,0 мас, $ при 50 — 90 С в течение времени не менее 30 мин, промывку осуществляют дистиллированной водой в противоточном аппарате при скоростях промывочной воды 0,2 . 10 — 1 10 м/с, При дроблении шихта загрязняется материалом, из которого изготовлена установка электрогидравлического дробления. Количество вносимых загрязнений на стадии дробления в способе даже несколько выше, однако показатели окончательной глубины очистки значительно выше, удовлетворяют требованиям, предъявляемым к шихте, и соответствуют уровню вредных примесей в исходном сырье. Последнее удается достигнуть применением магнитной сепарации в сильном поле, химической обработкой в щавелевой кислоте и удалением мельчайших частиц на стадии промывки, а также исключением внесения загрязнений при транспортировке материала в увлажненном виде.

Операция мокрой магнитной сепарации в сильном поле с напряженностью в рабочем зазоре свыше 1000 кА/м позволяет удалить практически полностью частицы из малоуглеродистых магнитомягких сталей малого размера (до 3 мкм), Значительно более глубокое удаление металла указывает на то, что металлические частицы, вносимые в шихту на стадии электрогидравлического дробления, имеют небольшие размеры и поэтому наиболее полно удаляются при максимально возможных напряженностях поля (до 2000 кА/м).

Поскольку магнитная сепарация довольно полно убирает внесенный металл в виде отдельных частиц, то задача операции химической обработки заключается в удалении загрязнений с поверхности частиц шихты (т.е. фактически только для удаления тончайших пленок — натиров с поверхности кварца, образовавшихся на стадии дробления), Для решения этой задачи в качестве реагента использовали менее активные низкоконцентрированные и низколетучие растворы кислот, например раствор щавелевой кислоты. Он хорошо растворяет железо и его окислы за счет высокой комплексообразующей способности щавелевой кислоты, Использование указанного реагента позволяет создать экономически чистый и непрерывный процесс химической обработки. Осуществляя данную операцию в противоточном колонном аппарате, удается легко организовать многократную циркуляцию реагента и тем самым сократить его потери до минимума. Раствор кислоты теряется только на выходе из аппарата химобработки и составляет на каждые 100 кг не более 15 — 20 кг реагента, который смешивается с промывной водой и используется далее в качестве транспортной жидкости для подачи шихты на операцию промывки

Избыточная транспортная жидкость с содержанием щавелевой кислоты менее 0,1 мас.$ сбрасывается в кислые стоки, где легко нейтрализуется раствором воды. При работе с этим реагентом удается также значительно снизить содержание вредных паров кислоты в воздухе.

Для обеспечения непрерывного процесса скорость растворения металла или

его окислов должна быть достаточно высокой, поскольку время контакта фаз ограничено, Для увеличения времени контакта фаз предусмотрена жидкая перегрузка шихты при помощи реагента, кроме того, это способствует более быстрому удалению продуктов реакции с поверхности контакта и повышению скорости очистки. Промежуточные перегрузки и транспортировки крупки представляют собой элементы химической оттирки, которые часто применяются в процессах обогащения. Для этих же целей в средней части противоточных колонн предусмотрена возможность установки ультразвукового излучателя. Время контакта фаз при такой организации процесса должно быть не менее 30 мин.

Для создания экологически более чистых процессов необходимо стремиться к более низким концентрациям кислоты.в растворе, Это приводит к снижению как количества кислоты в сбрасываемых водах, так и количества вредных паров в воздухе.

Операция промывки осуществляется для удаления реагента с поверхности шихты и для вымывания мельчайших частиц размером менее 3 мкм и осуществляется дистиллированной водой в аналогичном противоточном аппарате. Причем вся промывная вода смешивается с реагентом и используется в качестве промежуточной транспортной жидкости.

55

Шихта, прошедшая промывку, транспортируется при помощи эжектора дистиллированной водой в конус-сгуститель ленточного фильтра, где осуществляется операция обезвоживания.

Последняя операция сушки осуществляется в специальном шахтном сушиле.

Способ подготовки шихты позволяет осуществить транспортировку материала от установки гидравлического дробления до установки сушки материала в увлажненном состоянии. Последнее значительно снижает вероятность попадания инородных вкл юче1692651 ний и вредных примесей в конечный продукт.

Пример. Для получения шихты в качестве сырья использовали кристаллы искусственного кварца и высокочистое стекло, 5 полученное парофазным синтезом (искусственное стекло полученное парофазным синтезом перерабатывается с целью повторного использования в производстве кварцевых тиглей).

Исходное сырье при помощи вибролотка 1 подается в установку электрогидравлического дробления. Откуда шихта с

10 размером частиц до 0,5 мм гидроэжектором

3 перегружается в отстойник 4. На стадии 15 дробления происходит максимальное загрязнение исходного сырья металлом до (20-30) 10 мас. . Последующая очистка при помощи магнитного сепаратора 5 со слабым полем позволяет убрать наиболее 20 крупные ферромагнитные частицы. Далее гидроэжектором 6 осуществляется загрузка приемной емкости магнитного сепаратора

7 с сильным полем. На этой стадии при напряженности более 1000 кА/м удаетс 25 довести количество железа до (6-8) 10 мас,Q. Разгрузка сепаратора осущвствляется через виброотделитель 8 жидкости и поступает в промежуточный транспортный кюбель 9, откуда специальным эжектором 30

10 шихта при помощи реагента поднимается в приемную емкость 11 установки 12 химической обработки. Операция химической обработки позволяет довести количе- . ство железа до(1-3) 10 мас.$. Разгрузка 35 обработанной шихты осуществляется на виброотделителе 13 реагента и транспортной жидкостью при помощи эжектора 14 подается в приемную емкость 15 промывной колонны 16. Операция промывки позво- 40 ляет отмыть шихту от реагента и довести содержание железа до (0,5-1) 10 мас. за счет удаления мельчайших частиц металла. Перегрузка шихты из-под колонны осуществляется при помощи эжектора 17. Суспензия поступает на ленточный фильтр 18, где обезвоживается до влажности 4 — 6 мас. . Затем влажный материал поступает в стерильное шахтное сушило 19, где окончательно высушивается, Последней операцией является классификация 20.

Центробежные насосы 21 предназначены для создания напора транспортной жидкости, Емкость 22 позволяет многократно использовать транспортную жидкость и реагент.

Применение способа позволяет создать непрерывные процессы подготовки шихты и организовать межоперационную транспортировку крупки в увлажненном состоянии без участия человека. Применение малоагрессивных ниэкоконцентрированных и низколетучих реагентов позволяет существенно сократить расходы реагента, снизить выбросы вредных веществ, что способствует улучшению условий труда.

Формула изобретения

Способ очистки кварцевого материала, включающий электрогидравлическое дробление, мокрую магнитную сепарацию, химическую обработку, промывку, сушку и классификацию, отлич а ю щи и ся тем, что, с целью повышения качества очистки при одновременном повышении экологичности процесса, для рабочих частей установки электрогидравлического дробления используют малоуглеродистую магнитомягкую сталь, мокрую магнитную сепарацию осуществляют в поле с напряженностью в рабочем зазоре 1000 — 2000 кА/м, химическую обработку осуществляют в растворе щавелевой кислоты с концентрацией 1,54,0 мас.$ при 50 — 90 C в течение времени. не менее 30 мин, а промывку осуществляют дистиллированной водой в противоточном аппарате при скоростях промывочндй воды

0,2 10 — 1 10 м/с.

1692651

Составитель В.Троицкий

Техред M.Ìîðãåíòàë Корректор H.Êoðîëü

Редактор Н.Химчук

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 4031 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5