Способ очистки трубопроводов

Иллюстрации

Показать всеРеферат

Изобретение относится к способам очистки внутренних поверхностей трубопроводов сложной формы от различных загрязнений производственного характера и позволяет повысить эффективность очистки и расширить технологические возможности способа. Способ заключается в прокачке через полость трубопровода моющей жидкости , формировании в жидкости колебаний высокой частоты в импульсном режиме и подаче в моющую жидкость газа. Газ перед подачей.в очищаемый трубопровод назревают до температуры выше или равной температуре кипения моющей жидкости при данном суммарном давлении смеси в трубопроводе , а в потоке моющей жидкости создает мелкодисперсную кипящую газожидкостную смесь за счет колебаний самого газа при пропускании его через ультразвуковой излучатель. Затем производят конденсацию пара и отделение газа в газоотделителе с поддержанием в нем давления выше давления насыщенного пара моющей жидкости при температуре ее конденсации, при этом парогазовую смесь, выходящую из газоотделителя пропускают через фильтрпоглотитель, а на втором этапе очистки через трубопровод пропускают только нагретый газ, причем подачу газа осуществляют дополнительным потоком взамен моющей жидкости. 1 ил. (Л С

союз советских

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (si)s В 08 В 9/06 госудАРстаенный KQMMTET

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4741628/12 (22) 14.07.89 (46) 23.11.91. Бюл. М 43 (72) А.M.Ôðoëîâ, M,Е.Смирнов, В.П.Смирнов, В.А,Соболев и В.М.Стеклянников (53) 628.314,2(088,8) (56) Авторское свидетельство СССР

М 878374, кл. В 08 В 3/12, 1979. (54) СПОСОБ ОЧИСТКИ ТРУБОПРОВОДОВ (57) Изобретение относится к способам очистки внутренних поверхностей трубопроводов сложной формы от различных загрязнений производственного характера и позволяет повысить эффективность очистки и расширить технологические возможности способа. Способ заключается в прокачке через полость трубопровода моющей жидкости, формировании в жидкости колебаний высокой частоты в импульсном режиме и подаче в моющую жидкость газа. Газ перед

Изобретение относится к способам очистки внутренних поверхностей трубопроводов сложной формы (например, змеевиков радиаторов охлаждения в холодильных агрегатах) от различных загрязнений производственного характера и может быть использовано в машиностроении и других отраслях народного хозяйства.

Цель изобретения — повышение эффективности очистки и расширение технологических возможностей.

Согласно способу очистки трубопроводов, включающему прокачку через полость трубопровода моющей жидкости, формирование в жидкости колебаний высокой частоты в импульсном режиме и подачу в моющую жидкость газа, газ перед подачей,, ЯЫ,, 1692687 А1 подачей.в очищаемый трубопровод на ревают до температуры выше или равной температуре кипения моющей жидкости при данном суммарном давлении смеси в трубопроводе, а в потоке моющей жидкости создает мелкодисперсную кипящую газо- ( жидкостную смесь за счет колебаний самого газа при пропускании его через ультразвуковой излучатель. Затем производят конденсацию пара и отделение газа в газоотделителе с поддержанием в нем давления . выше давления насыщенного пара моющей жидкости при температуре ее конденсации, при этом парогазовую смесь, выходящую из газоотделителя пропускают через фильтрпоглотитель; а на втором этапе очистки через трубопровод пропускают только Б нагретый газ, причем подачу газа осуществ- ляют дополнительным потоком взамен моющей жидкости. 1 ил. в очищаемый трубопровод нагревают до температуры выше или равной температуре кипения моющей жидкости при данном суммарном давлении смеси в трубопроводе, а в потоке моющей жидкости создают мелкодисперсную кипящую газожидкостную смесь за счет колебания самого газа при пропускании его через ультразвуковой излучатель, затем проводят конденсацию пара и отделение газа в газоотделителе с поддержанием в нем давления выше давления насыщенного пара моющей жидкости при температуре ее конденсации, а затем производят продувку трубопровода.

В устройстве для очистки трубопровода сложной формы, содержащем рабочий бак с моющей жидкостью, трубопроводы всасы1692687

25

50

55 вания и нагнетания с насосом, устройство для подачи газа в моющую жидкость, смонтирован газоотделитель, нижний выход которого сообщен с рабочим баком, а верхний— через обратный клапан с фильтром-поглоти-телем, с установленным на нем стравливающим клапаном,:. при этом устройство для подачи газа в-моющую жидкость выполнено в виде ультразвукового иЪлучателя и снабжено подогревателем., а фильтр-поглотитель соединен с выходом очищаемого трубопровода через быстроразьемное соединение с фильтрующим материалом.

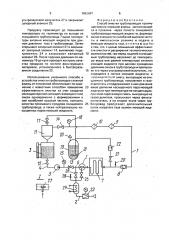

На чертеже изображено устройство для осуществления указанного способа.

Устройство содержит замкнутый контур подачи моющей жидкости 1 и устройство 2 для подачи газа, Замкнутый конгур включает рабочий бак 3, трубопровод 4 всасывания, насос 5, трубопровод 6 нагнетания, очищаемый тру- 20 бопровод 7, смотровое устройство 8, фильтры грубой 9 и тонкой 10 очистки, газоотделитель 11, а также запорные элементы 12 — 14 для регулирования потока моющей жидкости и манометры 15 и 16 для измерения давления моющей жидкости, Один конец газоотделителя 11 соединен с рабочим баком 3, другой конец — через обратный клапан 17 с распылителем 18, установленным в емкости фильтра-поглотителя

19, воздушная подушка которого сообщается с атмосферой через стравливвющий клапан 20. На линии, соединяющей выход очищаемого трубопровода 7 с фильтром-поглотителем 19, смонтированы запорный элемент 21 и быстроразъемное соединение

22, с установленным в нем фильтрующим материалом, по чистоте которого контролируют качество продувки, Устройство 2 для подачи газа включает пневмоклапан 23, через который подается газ, подогреватель 24 газа, запорные элементы 25 и 26. В месте соединения замкнутого контура подачи моющей жидкости 1 с устройством 2 для подачи газа в трубопроводе 6 нагнетания установлен ультразвуко вой излучатель 27.

Для контроля температуры моющей жидкости и газа установлены термометры

28 и 29.

Устройство работает следующим образом.

После включения насоса 5, открытия запорных элементов 12-14 моющая жидкость заполняет замкнутый контур 1 и начинает по нему циркулировать. При этом давление контролируют манометрами 15 и 16.

Моющая жидкость, преимущественно метиленхлорид, из рабочего бака 3 по трубопроводу 4 всасывания посту. пает в трубопровод 6 нагнетания. По устройству 2 подачи газа через пневмоклапан 23, подогреватель 24, запорный элемент 25 и ультразвуковой излучатель 27 поступает газ.

Проходя через подогреватель 24, газ нагревается до температуры выше ипи равной температуре кипения моющей жидкости при данном давлении смеси в трубопроводе.

При пропускании подогретого газа через ультразвуковой излучатель 27 в моющей жидкости создаются колебания высокой частоты, что приводит к образованию в потоке моющей жидкости мелкодисперсной кипящей газожидкостной смеси, с помощью которой за счет различных одновременно действующих интенсивных теппомассообменных процессов очищают стенки трубопровода 7 сложной формы от производственных отложений.

Полученная в нагнетательном трубопроводе 6 мелкодисперсная кипящая газожидкостная смесь направляется в очищаемый трубопровод 7, затем через смотровое устройство 8 с подсветкой, фильтры грубой 9 и тонкой 10 очистки в газоотделитель 11, В газоотделителе 1.1 за счет тангенциального подвода смеси происходит отделение газа от жидкости,.а также понижение температуры жидкости до температуры окружающей среды при теплообмене на вертикальной стенке газоотделителя 11. В газоотделителе 11 с помощью обратного клапана 17 поддерживается давление, равное давлению насыщенного пара жидкости при данной температуре окружающей среды, Отвод газа из газоотделителя 11 осуществляется через обратный клапан 17, распылитель 18, фильтр-поглотитель 19, который представляет собой емкость, наполненную жидкостью, нейтрализующей насыщенные пары моющей жидкости до допустимых концентраций, и через дыхательный клапан 20 в атмосферу.

Очистку трубопровода 7 мелкодисперсной кипящей газожидкостной смесью производят до момента прекращения изменения чистоты моющей жидкости по смотровому устройству 8, а также до установления постоянного перепада давления на фильтрах грубой 9 и тонкой 10 очистки по манометрам 15 и 16. После этого выключают насос 5 и закрывают запорный элемент 13 на выходе из него. Открывают запорный элемент 26 подачи подогретого газа непосоедственно в трубопровод 6 нагнетания, 1692687 ультразвуковой излучатель 27 и закрывают запорный элемент 25.

Продувку производят до повышения температуры по термометру на выходе из очищаемого трубопровода 7 выше температуры кипения моющей жидкости при данном давлении газа в трубопроводе. Затем открывают запорный элемент 21 и закрывают запорный элемент 14, выключают подогреватель 24 и закрывают запорный элемент 26, После падения давления по манометру 16 до нуля проводят контроль качества продувки по чистоте фильтрующего материала, установленного в быстроразьемном соединении 22.

Использование указанного способа и устройства очистки трубопроводов сложной формы от отложений обеспечивает по сравнению с известным способом повышение эффективности очистки эа счет создания мелкодисперсной кипящей газожидкостной смеси одновременно с формированием в ней колебаний высокой частоты, контроль качества промывки и продувки очищаемого трубопровода, а также нейтрализацию насыщенных паров моющей жидкости.

Формула изобретения

Способ очистки трубопроводов преиму- щественно сложной формы. заключающийся в прокачке через полость очищаемого трубопровода моющей жидкос-.и, формиро5 вании в жидкости колебаний высокой частоты в импульсном режиме и подаче в моющую жидкость газа, о т л и ч а ю щ и и ся тем, что, с целью повышения эффективности очистки и расширения технологических

10 возможностей, газ перед подачей в очищаемый трубопровод нагревают до температуры выше или равной температуре кипения моющей жидкости при данном суммарном давлении смеси в трубопроводе и пропуска15 ют его через ультразвуковой излучатель, находящийся в потоке моющей жидкости, а газожидкостную смесь, выходящую из очищаемого трубопровода, направляют в газоотделитель и поддерживают в нем давление

20 выше давления насыщенного пара моющей жидкости при температуре ее конденсации, при этом парогазовую смесь, выходящую из газоотделителя, пропускают через фильтрпоглотитель, а на втором этапе через тру-.

25 бопровод пропускают дополнительный поток нагретого газа взамен моющий жидкости.