Система управления правильным прессом

Иллюстрации

Показать всеРеферат

Изобретение относится к машиностроению , в частности к устройствам управления оборудованием для обработки давлением. Цель изобретения - повышение производительности и качества правки путем сокращения циклов правки за счет увеличения масштаба измерения величины прогибов. Функционирование системы управления основано на использовании информации о кривизне детали, поступающей от датчиков во время предварительного поворота детапл ьа 36С°. «Эта информация коммутирует в демодуляторе, преобразуется в аналог сцифровоч преобразователе в цифровой код и поступает на блоки вычисления ортогональных прозкций и модулей эксцентриситетов . В блоке программироврния максимальный модуль сравнивается с допустимым значением. В случае превышений измеренного модуля допустимого фиксируется угловое положение детали в контролируемом сечении. Блок программирования подает сигнал в узел управления злькфогидроприйодом пресса на выполнение серии правильных чодов с контролем ее/шчим остаточной деформации детали после дого хода. Процесс правки пеоеого сучения детали заканчивается при достижении значения остаточной деформации -.зньш допустимого . После этого проводится правка детали в следующем сэчении с контролем прогиба относительно предыдущего и последующего сечений. Производительность повышается за счет уменьшения числа циклов правки, 2 ил. ;сл уцявгая от

союз совгтских

СОЦЙ лИСтИЧВСКИХ

РЕСПУБЛИК с54)5 Б 21 D 3/10

ГОСУДАРСТВЕННЫЙ KOMi iTFT ло изовРктгниям и откпытиям пРм гкнт сссР

В (3 7";;": - i ИЦ Я ЯД ".,„ Pь СИ- А

ОГ1ИСАНИЕ И ОБРЕТЕНИЯ

К ABTQPCKGMY СВИДЕТЕЛЬСТВУ (21) 4683619/27 (22) 25.04.89 (46) 23.11.91. Бюл. М 43 (71) Оренбургское производственное обьединение "Гидропресс" (72) И,Ю.Алексeåeâ, КЗ.П.Волокитин и

О.B.Äóäè÷ (53) 621.979 (088.8) (56) Заявка Франции

М 2435297, кл. B 21 Р 3/10, 1979. (54) СИС "Е14А УПРАВЛЕНИЯ ПРАЗИЛЬНЫЧ ПРЕССОМ (57) Изобретение относится к машиностроению, в частности к устройствам упоавления оборудованием для обработки давлением.

Цель изобретения — повышение пооизводительHocTlii и качества правки путем сокращения циклов правки эа счет увеличения масштаба измерения величины прогиоов, Функционирование системы управления основано на использовании информации о кривизне детали, поступающей от датчиков во время предварительного поворота детаИзобретение относитсл к машиностроению, в час ности к устройствам управления оборудованием для обработки давлением.

Целью изобретения является повышение производительности и качества правки путем сокращения циклов правки за счет увеличения масштаба измерения величины прогибов.

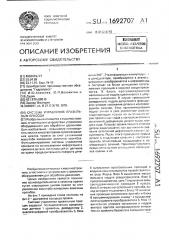

На фиг.1 приведена схема системы; на фиг.2 — диаграмма процесса правки.

Система управления правильным прессом содержит последовательно соединенные датчики 1 кривизны, демодулятор 2, аналого-цифровой преобразователь 3, блок

„„М;„,1692707 А1 ли на 360", Эта информация коммутируе, . в демодуляторе, преобразуется в аналогоцифровом преобразователе в цифровой код и поступает на блоки вычисления ортогональных пооекций и модулей эксцентриситетов, В блока программирования максимальный модуль сравниьается с допустимым значением. 8 случае превышения измеренного модуля допустимсго фиксируется угловое положение детали в контролируемом сечении. Ело: программирования подает с янал B узел управления злекipQгидроприводом - ресса на выпслнение серии правильных ходов с контролем величин остаточной деформации детали после каждого хода, Процесс правки первого сечения детали заканчивается - ри достижа -1и значения остаточной деформац„1и у:;еньш допустимого. После этого проводится правка детали в следующем сечении с ":îíò-;оп=-.:", прогиба относительно предыдущего и последующего сечений. Производительность повышается эг счет уменьшения числа циклов правки, 2 ил.

4 вычисления ортогональных проекций и модулей эксцентриситетов первой гармоники ряда Фурье, блок 5 вычисления максимального модуля зксцентриситета, блок б программирования, узел 7 управления электрогидравлическим приводом 8 пресса, блок 9 вычисления оста очного прогиба, выход которого подключен к блоку 10 вычисления проекции остаточного прогиба и блоку

6 программирования. а вход — к выходу аналого-цифрового преобразователя 3, блок 11 вычисления углового положения и модуля вектора прогиба кочтролируемого относительна крайнего базового и соседнего сече169270 i ния, выход которого подключен к блоку 6 программирования, один вход подключен к выходу блока 4, другой — к выходу блока 10, второй и третий выходы блока б программирования подключены к приводу 12 вращения детали и приводу 13 ее перемещения.

Блок 9 может быть выполнен на базе микропроцессора или как автомат, содержащий память, схему вычитания, схему сравнения и схему управления.

Блоки 10 и 11 могут быть выполнены на базе микропроцессора или как автомат, содержащий сумматоры, память, функциональную матрицу вычисления синуса и косинуса и схему управления.

Система работает следующим образом.

Цикл правки начинается с проворота детали на 360 . Информация о кривизне детали от датчиков 1 через демодулятор 2 и аналого-цифровой преобразователь 3 поступает в блок-4, который вычисляет ортогональные проекции и модули Е1-Еп (фиг.2) эксцентриситетов, соответствующие первой гармонике ряда Фурье. В блоке 5 модули эксцентриситетов каждого сечения сравниваются между собой, выделяется

Em>xl и подается в блок 6, в котором Евах! сравнивается с допуском Ippp. В случае, если

EmaxI > дон, блоком 6 принимается сигнал с блока 11, в котором вычисляется прогиб в первом сечении S1 по ортогональным составляющим эксцентриситетов сечений So, S1 и S2. Вычисление производится по формулам 1 ум1 = (h2 + h1 ) K1 + (ho + 11 ) К2, hy. "=(2" + h ")K1+(ho!/- 1"): К2 где ho ., h",, h2 — горизонтальные проекции модулей эксцентриситетов;

ho", h1", h2 — вертикальные проекции модулей эксцентриситетов;

К1, K2 — коэффициенты приведения, которые рассчитываются исходя из геометрических размеров детали.

Угловое положение вычисляется по формуле

//!. = a!erg + — — . и ч1

"уч1

Модуль вектора прогиба определяется по формуле

1Ьуч11= 1уч1 з п <1 +hуч сов 1 значение вычисленного модуля I ьуч1! в блоке 6 сравнивается с допустимым hq<>.

Если Ihy 1I > hoon, блоком 6 выРабатываются сигналы узлу 7 на выполнение рабочеm хода и блокам 12 и 13 — на выставление детали вычисленным прогибом к плунжеру пресса. Плунжер пресса делает серию правильных ходов с контролем величин остаточной деформации детали в сечении S1 после каждого хода, которая вычисляется блоком 9 по сигналам датчиков кривизны 1 по выражению 1уч1 =д1+о!2 Куч1, 5 где d1, б2 — отклонения детали в сечениях S1 и Я2 от оси вращения (центров), Куч1 — хоэффициент приведения отклонения в сечении S2 к сеченt/þ S1.

Процесс правки первого сечения эакан10 чиваетсЯ, когДа остаточнаЯ ДефоРмаЦиЯ hy>1 . станет меньше допустимой, После этого блок 10 вычисляет проекции вектора остаточного прогиба в сечении

S1, приведенные к сечению 52 в соответст15 вии с выражениями

A h1np = Л уч1! К2/"; $(п !/.1 1np = 1уч1 K2!1 сов 1, гДе Л hy<1 — остаточный пРогиб в сечении S1;

K2/1 — коэффициент приведения;

20 а1 — угол вектора остаточного прогиба в сечении S1.

Затем аналогично вычисляются модуль и угол вектора участкового прогиба в сечении

S2 относительно сечения So и сечения Зз, но уже с учетом остаточного прогиба в сечении

S1 (см,фиг,2); !!уч2-1 =пуч2 11пр l 1уч2-1 =hy«2 41пр

"уч2 — 1

30 а2 = агст9

"уч2 — 1

// /

I Пуч2 I =Пуч2-1 З1П <2 + Пуч2-1 С ОЗО °

Вычисленное значение модУлЯ Ihy 2I сравнивается в блоке 6 с допустимым и, ЕСЛИ I Ьуч2! > hype, ДЕтаЛЬ ВЫСтаВЛЯЕтСЯ BTQ рым сечением кривизной под плунжер пресса и производится правка сечения до тех поР, пока остаточный пРогиб Ihy 2I станет

МЕНЬШЕ одоп. ЕСЛИ I Иуч2 < Ьдап, Дв аЛЬ В

40 этом сечении не правится, но участковый прогиб в следующем сечении вычисляется в блоке 11 с учетом прогиба пу.!2, как и для сечения S2.

Аналогично осуществляется правка остальных сечений детали по порядку, пока деталь не будет выправлена в последнем сечении. На этом цикл правки заканчивается.

Эффективность использования сисемы управления достигается за счет повышения производительности и качества правки, обусловленного уменьшением числа правильных ходов и циклов правки и повышением точности замера участковых прогибов.

Формула изобретения

Система управления правильным прессом, содержащая соединенные последовательно датчики кривизны, демодулятор

1692707 сигналов и аналого-цифровой преобразователь, а также цифровое вычислительное устройство и блок программирования, соединенный с приводом вращения детали и злектрогидравлическим приводом пресса 5 с узл6м управления последним, о т л и ч а ющ а я с я тем, что, с целью повышения производительности и качества правки путем сокращения циклов правки за счет увеличения масшт;;áà измерения величины 10 прогибов, она снабжена приводом перемещения детали и блоками вычисления углового положения и модуля вектора прогиба контролируемого сечения относительно крайнего базового соседнего значения, вы.- 15 числения остаточного прогиба и вычисления ортогональных .проекций остаточного прогиба, цифровое вычислительное устройство выполнено в виде соединенных последовательно блоков вычисления 20 ортогональных проекций и модулей эксцентриситетов первой гармоники ряда Фурье и вычисления максимального модуля зксцентриситета, при этом выход аналого-цифрового преобразователя подключен к входам блока вычисления ортогональных проекций и модулей эксцентриситетов первой гармоники ряда Фурье и блока вычисления остаточного прогиба, выход которого соединен с первым входом блока программирования и входом блока вычисления ортогональных проекций остаточного прогиба, выход которого связан с одним из входов блока вычисления углового положения вектора прогиба контролируемого сечения относительно крайнего базового и соседнего сечения, другой вход которого подключен к выходу блока вычисления ортогональных проекц ;й и модулем эксцентриситетов первой гармоники ряда Фурье, а выход подключен к второму входу блока программирования, третий вход которого соединен с выходом блока вычисления максимального модуля зксцентриситета, а третий выход блока программирования соединен с входом привода перемещения детали.

1692707

Составитель С. Грибова

Редактор О. Станина Техред М;Моргентал Корректор M. Максимишинец

Заказ 4034 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-ЗБ, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101