Способ изготовления железнодорожных колес преимущественно с криволинейным диском

Иллюстрации

Показать всеРеферат

фф"

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

„„Я,Х„„1692711 А1 (5))5 В 21 Н 1/04

ГОСУДАРСТВЕННОЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР э

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

-т //.

2 (21)4718984/27 -- лий и уменьшение припусков на мехоб,;.(22) 14.07.89 ботку. Заготовку нагревают, формуют, про(46) 23.11.91. Бюл. %43 катывают на стане. Затем перед

P1) Всесоюзный научно-исследовательский калибровкой на прессе прокатанное колесо институт вагоностроения центрируют по отверстию в ступице центро. (72) Ю.M.Ïàðûøåa, В.А.Паршин, M.C.Âàëå- вателем. После чего проводят калибровку тов, Ю.С.Комратов, В.Д.Шестак и В.М.Аме- сначала по наоужной поверхности ступицы лин - . -- -- - 10 и внутренней поверхности 9 обода .", а (53) 621.721 (088.8}: . затем по наружной поверхности ступицы 12

@6)Авторскоесвидетельство СССР ..- и внутренней поверхности.обода б. Далее

tk 667298, кл. В 21 Н 1/02, 1978.:: . Колесо охлаждается до температуры изотер(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗНО- мической Bbl ep .êé. При этом cH3 ":ала tlpo

ДОРОЖНЫХ КОЛЕС ПРЕИМУЩЕСТВЕН-.. водят охлаждение каждого отдельного

НО С КРИВОЛИНЕЙНЫМ ДИСКОМ колеса, а затем охлаждают колеса в стопах, ::- .(57)Изобретениеотноситсякобработкеме- . В результате получг:от колеса без смещеталлов давлеяием к изготовлению железно- . ния ступицы в осевом направлении, что по;:: . дорожных колес. Цель — зкономия металла звол яет снизить и ри пуски на, за счетаовышенияточности размеров иэде- . - механоообработку. 3 ил.

Способ осуществляют следующим обраИЖе

Изобретение относится к обработке ме. - таллов давлением и термообрабатке, в час-:--тности к изготовлению железнодорожных колес путем горячего деформирования штучных заготовок и тепловой обработки колес.

Целью настоящего изобретения являет. ся экономия металла эа счет повышения точ: ности размеров изделий и уменьшения припусков на механическую обработку.

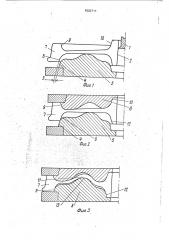

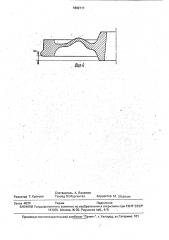

На фигЛ колесо в процессе центрирования по отверстию в ступице; на фиг.2 — колесо в процессе калибровки обода и ступицы с выпуклой стороны колеса; на фиг.3- колесо в процессе калибровки обода и ступицы с вогнутой стороны диска колеса; на фиг.4- колесо осле разьема штампа. . Заготовку нагревают до температуры деформации, формуют на прессе, прокатывают на стане, затем прокатанное колесо перед калибровкой центрируют центрователем 1 (фиг.1) по отверстию в ступице 2. При этом сохраняется зазор 3 между наружной поверхностью 4 нижнего выгибного штампа

5 и внутренней поверхностью б обода 7.

Затем верхним выгибным штампом 3 калибруются в горизонтальной плоскости обод 7 по внутренней поверхности 9 ступица 2 и наружной поверхности 10 с выпуклой стороны диска, при этом зазор 3 равен нулю

Ступица 2 перемещается в осевом нагр» лении по центрователю 1, т.е. происходит соприкосновение поверхности б обода 7 с поверхностью 4 штампа 5. Перемещение "" леса верхним штампом в сторону оси с у цы не ограничивается центровагелем, лк как центрователь после укладки 0 "=-сз ""

1692711

20

30

50 жний выгибной штамп выводится из коа (фиг.2), Вытяжка диска имеет место, если есть смещение ступицы относительно обода (эксцентриситет), тогда вытягивается короткое плечо диска. Но эта вытяжка равномерна по длине диска и зазор 3 не увеличивается. Перекоса ступицы при калибровке колеса не происходит иэ-за того, что центрирование колеса осуществляется по этой самой ступице (отверстию) относительно горловины нижнего штампа.

Затем калибруется колесо с вогнутой сторон ы его диска. Осуществляется вы гибка диска 11 (фиг.3), калибровка в горизонтальной плоскости внутренней поверхности 6 обода

7 и наружной поверхности 12 ступицы 2.

После калибровки колеса поштучна подстуживэются на воздухе на специальном конвейере для выравнивания и понижения температуры в отдельных элементах колеса — ступице, диске и ободе, после чего температура металла колес снижается и выравнивается между отдельными элементами колес (ступицей, диском и ободом) в стопах до температуры изотермической выдержки.

Пример. При производстве железнодорожных колес диаметром 920 мм исходную заготовку массой 470 кг нагревали до . температуры деформирования 1260—

1280 С, осаживали на прессе усилием

2000 т.с. на 30,ь ее высоты для удаления . окалины с боковой поверхности,. осаживали гладкими плитами в технологическом кол ьце на прессе усилием 5000 т.с., на этом же прессе осуществляли разгонку центральной

: эоны заготовки пуансоном для распределе. ния абьемов металла между ободом и ступицей, на прессе усилием 10000 т.с. формовали ступицу, часть диска и паедварительно обод халеса, прокатывали на ста не другую часть диска и обод по диаметру и высоте, центрирсвали колесо по отверстию в ступице 2 центрователем 1 с обеспечением зазора 3 между внутренней поверхностью обода с нижней стороны и наружной поверхностью нижнего выгибнаго штампа

5. Затем опусканием верхнего выгибного штампа 8 пресса 3500 т.с. вводили ега а пространство между ободам 7 и ступицей 2, при этом осуществляли калибровку внутренней поверхности 9 обода 7 и наружной поверхности 10 ступицы 2 с выпуклой стороны диска колеса с уменьшением до нуля зазора 3. Затем перемещали верхний штамп 8 B осевом направлении вниз, производили выгибку диска 11 и калибровку внутренней поверхности обода 7 и наружной поверхности 12 ступицы 2 до соприкосновения диска 11 с точкой 13 максимальной высоты нижнего штампа 5. Полученное колесо не имело перекосов ступицы и искажения ее формы. Затем <олесэ в течение 30 мин подстуживали на воздухе от 900 до 750 C и выравнивали температуру металла в отдельных элементах колеса, после чего их стапелировали по 6 штук и в стопах подстуживали на воздухе до 450 — 500 С с выравниванием температуры между отдельными элементами колес (ступицей, диском и ободом), При этом получали колеса без смещения ступицы в осевом направлении (максимэльнае смещение не превышало 1,0 мм, что соответствует погрешности измерений). Эта поэволило при последующей механической обработке снизить припуски на 34-,ь или 4 мм на сторону по всем элементам колеса.

Экономия металла составила 19 кг на адно колесо.

Формула изобретения

Способ изготовления желеэнодорожных колес преимущественно с криволинейным диском, включающий нагрев заготовки, формовку, прокатку, центрирование и калибровку, отличающийся тем, что, с целью экономии металла за счет повышения точности размеров изделий и уменьшения припусков на механическую обработку, центрирование заготовки проводят по отверстию в ступице, калибровку ведут по наружной поверхности ступицы и внутренней поверхности обода сначала с выпуклой стороны диска изделия, а затем — с вогнутой его стороны, после чего охлаждают колесо до температуры изатермической выдержки, при этом сначала падстуживают отдельно каждое колесо, а затем выравниеа ат температуру в элементах колес выдержкой колес в стопах.

1692711 ! I

l ф

Фыг 7

I

0 . c

Г

7 б ! !

1692711

Составитель А. Воронов

Техред M.Mîðãåíòàë Корректор М, Шароши

Редактор Т. Куркова

Производственно-издательский комбинат "Патент", г. Ужгород, ул. Гагарина, 101

Заказ 4034 Тираж.. Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5