Устройство для очистки кокилей от облицовки

Иллюстрации

Показать всеРеферат

Изобретение относится к литейному производству, в частности к литью в облицованные кокили. Цель изобретения - повышение производительности и улучшение качества очистки кокилей. Устройство для очистки кокилей от облицовки содержит станину 1, траверсу 2 и установленную на ней плиту 3 с уплотнительным элементом 4 и вкладышами 5. имеющими конфигурацию, повторяющую конфигурацию рабочей полости кокиля. Во вкладышах 5 выполнены каналы 8, соединенные с каналами, выполненными в плите 3. Использование вкладышей, уменьшающих свободный обьем пространства между плитой и рабочей полостью кокиля , позволяет ускорить удаление воздуха из этого пространства. Благодаря этому возрастает перепад давления по сечению остатков облицовки и, следовательно, воздействие на нее воздуха во время его удаления из полости. Это приводит к более качественной и эффективной очистке кокиля от остатков облицовки. За счет уменьшения объема , заполняемого сжатым воздухом, сокращается продолжительность операции очистки, т.е. уменьшается время заполнения этого объема воздухом и последующее его удаление. Система воздушных каналов, выполненных непосредственно во вкладышах и выходящих на рабочую поверхность вкладышей т.е. максимально приближенных к удаляемой облицовке, существенно ускоряет удаление воздуха из зазора и тем самым повышает производительность. 2 ил.. 1 табл О ч к | | - /7

СОЮЗ СОВЕТСКИХ

СОЦИЛЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДЛРСТВЕННЫЙ КСМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИ: ИЗОБРЕТЕНИЯ /

4 Ф

Ъ (д

К АВТОРСКОЫУ СВИДЕТЕЛЬСТВУ (21) 4672814/02 (22) 04.04.89 (46) 23.11.91. Бюл. ¹ 43 (71) Научно-исследовательский и конструкторско-технологический институт литейного производства автомобильной промышленности (72) 3.Б, Андрашников, Л,Ш, Зарецкий .и Г.X. Блехман (53) 621,747,53.07:621.74.043(088.8) (56) Авторское свидетельство СССР

¹ 1068225, кл. В 22 D 29/00, 1982. (54) УСТРОЙСТВО ДЛЯ ОЧИСТКИ КОКИЛЕЙ ОТ ОБЛИЦОВКИ (57) Изобретение относится к литейному производству, в частности к литью в облицованные кокили. Цель изобретения — повышение производительности и улучшение качества очистки кокилей, Устройство для очистки кокилей от облицовки содержит станину 1, траверсу 2 и установленную на ней плиту 3 с уплотнительным элементом 4 и вкладышами 5. имеющими конфигурацию, повторяющую конфигурацию рабочей поло(19)5U (ll) 1 692 / 3O A (я)5 В 22 0 15/04. 29/00

У 1 Ц л. сти кокиля. Во вкладышах 5 выполнены каналы 8, соединенные с каналами. выполненными в плите 3. Использование вкладышей, уменьшающих свободный объем пространства между плитой и рабочей полостью кокиля, позволяет ускорить удаление воздуха из этого пространства. Благодаря этому возрастает перепад давления по сечению остатков облицовки и, следовательно. воздействие на нее воздуха во время его удаления из полости. Это приводит к более качественной и эффективной очистке кокиля от остатков облицовки. 3а счет уменьшения объема. заполняемого сжатым воздухом. сокра.. щается продолжительность операции очистки, т.е. уменьшается время заполнения этого обьема воздухом и последующее его удаление, Система воздушных каналов, выполненных непосредственно во вкладышах и выходящих на рабочую поверхность вкладышей т.е. максимально приближенных к удаляемой облицовке. существенно ускоряет удаление воздуха из зазора и тем самым повышает производительность. 2 ил., 1 табл.

1692730 у Изобретение относится к области ли, -. :йного производства, в частности к литью

/ -

-. облицованные кокили.

Цель изобретения — повышение произ-..-.дительности и улучшение кач ства очист- 5 и кокилей.

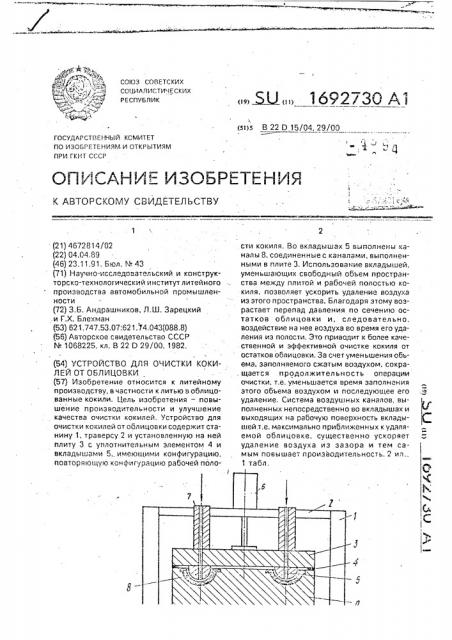

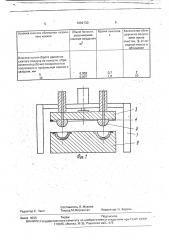

На фиг. 1 изображено устройство для ..истки; на фиг. 2 — то же, рабочее положеrl и е.

Устройство для очистки кокилей от об- 10

;ицовки содержлт станину 1, траверсу 2 и установленную на ней плиту 3 с уплотни-ensHvra элементом 4 и вкладышами 5, имеющими конфигурацию, повторяющую конфигурацию рабочей полости. Плита 3 15 связана с приводом 6 и может перемещаться по направляющим скалкам 7, в которых выполнена система подачи сжатого воздуха (коммуникации подвода не показакы). Во вкладышах 5 выполнены каналы 8, соеди- 20 ненные с каналами, выполненными в плите 3.

Работает устройство следующим образом.

Перемещаемый транспортным органом 25 (не показан) кокиль 9 фиксируется на позиции очистки, после чего, плита 3 приводом 6 прижимается к кокилю 9, в результате чего образуется герметичная полость, в которую подают сжатый воздух, создавая избыточ- 30 ное давление 6 — 8 кгс/см в течение 20 — 60 с, г а затем производят сброс давления.

При создании избыточного давленияоблицовка насыщается сжатым воздухом по всей толщине до тепла кокиля. При резком 35 сбросе давления создается перепад давления за счет низкой газопроводности облицовки, в результате чего происходит ее разрушение.

После этого подвижную плиту 3 отжима- 40 ют и освобождают кокиль 9 для выполнения следующей технологической операции. по удалению разрушенной облицовки и охлаждению кокиля.

Наличие вкладышей на плите позволяет 45 уменьшить свободный обьем, образуемый кокилем и плитой. Благодаря этому уменьшается количество воздуха, необходимого для заполнения этого объема и время для сброса давления воздуха в этом объеме. 3а 50 счет сокращения продал>кительности сброса давления возрастают перепады давления, разрушающие облицовку. Система воздушных каналов, выполненных непосредственно во вкладышах и выходящих на 55 рабочую поверхность вкладышей, т.е, максимально приближенных к удаляемой облицовке, существенно ускоряет удаление воздуха из зазора и тем самым повышает производительность.

Кроме того, уменьшение объема между плитой и рабочей поверхностью кокиля, позволяющее сократить время заполнения и сброса, ведет к повышению производительности процесса очистки.

Для облицованных кокилей обычнйх размеров (до 1,5 м ) с учетом точности их

2 изготовления, а также приближенности конфигурации вкладышей и рабочей поверхности кокиля реальный минимальный зазор между ними составляет 2...4 мм.

Величина зазора не должна превышать

5 мм.

Зффективность очистки оценивали на примере полукокиля для литья гильз цилиндров. Размер полукокиля в плоскости разьема 800 х 450 мм, средний диаметр полостей формообразующей поверхности 150 мм, количество таких полостей 3, объем полостей

Здм .

При очистке полукокилей использовали герметизирующие указанные полости и плоскую плиту с вкладышами, образующими зазоры с неочищенной облицовкой от 2 до

5 мм (первый вариант) и 10 мм (второй вариакт). Облицовку на полукокиле получали пескодувным способом из песчаной смеси, плакированной 2,5 смолы СФ 015.

Прочность облицовки в нагретом до 150 С состоянил 0,4 МПа. В герметичную полость, образованную плитой и рабочей поверхкостью полукокиля, подавали сжатый воздух через отверстия в плите. После выхлопа посредством клапана, установленного на плите, плиту снимали, обдували поверхность полукокиля и взвешивали куски облицовки, оставшиеся на рабочей поверхности полукокиля. Определяли массу кусков при очистке кокиля при зазоре от 2 до 5 мм и при .зазоре 10 мм. Данные приведены в таблице, Повышение эффективности и улучшение качества очистки позволяет исключить ручную доочистку.

Формула изобретения

Устройство для очистки кокилей от облицовки, содержащее траверсу, установленную на ней приводчую плиту суплотняющим элементом и вдувными каналами, соединенными с источником c>KBTol воздуха, о т л и ч а ю щ е е с я тем, что, с целью повышения производительности и улучшения качества очистки кокилей, оно снабжеко вкладышами. имеющими конфигурацию рабочей поверхности кокиля и установленными на плите зазорами относительно нее, при этом во вкладышах выполнены каналы, соединенные с вдувными каналами плиты.

1692730

Время выхлопа. с

Условия очистки облицовки незалитого кокиля

0Я03

0,007

10

0,7

1,2

Составитель Л. Жукова

Техред М.Моргентал Корректор Н. Кароль

Редактор Е, Папп

Заказ 4035 Тираж ПОДПИСНОЕ

ВНИИПИ Государственного комитета по изобретениям и Открытиям при ГКНТ СССР

113035. москва, Ж-35, Раушскэя наб., 4!5

Очистка путем сброса давления сжатого воздуха из полости; образованной рабочей поверхностью полукокиля и профильной плитой с зазором, мм

10

Обьем полости, заполняемой сжатым воздухом

Количество облицовки на полукокиле после

Очистки, $ от исходной массы и обли овки