Способ прокатки в вакууме гранулированных материалов

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к способам прокатки в вакууме гранулированных материалов , преимущественно мзлопластичных, дисперсноупрочненных карбидными частицами . Цель изобретения - увеличение выхода годного проката. Гранулы предзарительно прокатывают вхолодную между взлхзми стана для прокатки порошков с суммарным обжатием 20-40%. Затем гранулы загружают в контейнер из нержавеющей стали с толщиной верхней и нижней крышек 3 мм, шириной 70 мм и длиной 400 мм с прикрепленными боковыми пустотелыми трубками сечением 10x10 мм и толщиной стенок 1 мм. Контейнер с гранулами помещают в вакуумный прокатный стан и подвергают прокатке за два прохода. Обжатие в первом проходе составляет 1,2-2,0, во втором - 1,0-1,2 от, степени предварительной холодной деформации гранул. Скорость прокатки составляет 10-40 . 1 з.п. ф-лы, 1 ил., 1 табл.

C0l03 СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАРСТВЕ!!НЫИ КО,"ЛИТЕТ

l1O ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНКЛ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4769757/02 (гг) 14.12.89 .(46) 23.11.91. Бюл. М 43 (71) Московский институт стали и сплавов (72) В.Г.Рощупкин, Б.Л.Линецкий, Ю.Д.Иванов и В.А.Кызьюров (53) 621.762.4.047(088.8) (56) Авторское свидетельство СССР

hÜ 626887, кл. В 22 F 3/18, 1977.

Авторское свидетельство СССР

hb 933260, кл. В 22 F 3/18, 1980. (54) СПОСОБ ПРОКАТКИ В ВАКУУМЕ ГРАНУЛИРОВАННЫХ МАТЕРИАЛОВ (57) Изобретение относится к порошковой металлургии, в частности к способам прокатки в вакууме гранулированных материалов; преимущественно малопластичных, - дисперсноупрочненных карбидными частиИзобретение относится к области порошковой металлургии, в частности к способам прокатки в вакууме гранулированных материалов, преимущественно мглопластичных, дисперсноупрочненных карбидными частицами.

Цель изобретения — увеличение выхода гбдного проката.

Пример. Гранулы алюминия и сажи, полученные методом механического легирования, предварительно прокатывали ахолодную между валками стана для прокатки порошков. После этого гранулы засыпали а контейнер с толщиной верхней и нижней крышек 3 мм, шириной 70 мм и длиной 4ЭО мм из нержавеющей стали с приклепанными к ней боковыми пустотелыми стальными Ы „„1692740 A1 (si)s B 22 F 3/18; В 21 В 9/00 (, цами. Цель изобретения — увеличение выхода годного проката. Гранулы предварительно прокатывают вхолодную между валками стана для прокатки порошков с суммарнь м обжатием 20 — 40 . Затем гранулы загружают в контейнер из нержавеющей стали с толщиной верхней и нижней крышек 3 мм, шириной 70 мм и длиной 400 мм с прикрепленными боковыми пустотелыми труб«ами сечением 10х10 мм и толщиной стенок 1 Mi4.

Контейнер с гранулами помещают в вакуумный прокатный стан и подвергают прокатке за два прохода, Обжатие в первом проходе составляет 1,2-2,0, во втором — 1,0-1,2 от. степени предварительной холодной дефор-мации гранул. Скорость прокатки составляет 10-40 с . 1 з.п. ф-лы, 1 ил., 1 табл. трубками сечение квадрат 10х10 и толщиной стенок 1 мм. ° сиса

Затем контейнер с гранулами помещали в вакуумный прокатный стан и подвергали горячей прокатке. После горячей прокатки визуально оценивали качество полученного проката и уровень механических свойств. ! bü..

После горячей прокатки в контейнере за два прохода. лента может докатываться до (З

100 плотности известными способами.

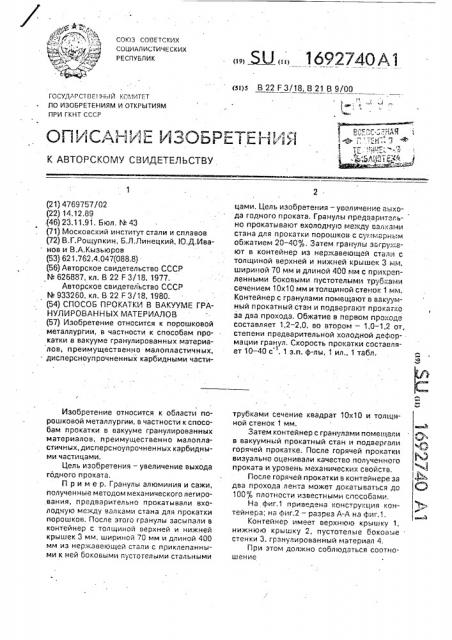

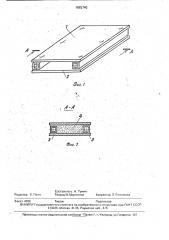

На фиг.1 приведена конструкция контейнера; на фиг.2 — разрез А-А на фиг.1.

Контейнер имее верхнюю крышку 1, нижнюю крышку 2, пустотелые боковые . стенки 3, гранулиоованный материал 4.

При этом должно соблюдаться соотношение

1692740

Г7пл "пл — U = 10 - 300; (1) с760 13л з

"пл = 12 а 7 — р — (2)

E Ь Д где а — постоянная;

b — ширина пластины;

hh — обжатие, мм;

Ипл — толщина верхней (нижней) крышки контейнера;

h7I — толщина проката;

Опл — предел текучести материала пластины (крышки);

Š— модуль упругости материала пластины в условиях прокатки; ово — предел .гекучести прокатываемого материала с плотностью 60%;

U — средняя скорость деформации.

Это соотношение дает возможность определять соотношение толщины крышек контейнера и проката исходя из прочностных характеристик проката и скорости деформации при обеспечении необходимого гидростатического давления в очаге деформации в каждом из двух первых уплотнительных проходов, проводимых вгорячую в вакууме. Формулы (1) и (2) показывают, что параметры контейнера (устройства) 3неразрывно связаны с параметрами способа и необходимы для достижения цели изобретения, т.е, органично входят в предлагаемый способ.

Обнатие

62 во второч проходе горячей прокат«и

C и

Прока тка ьгорячуо

Прокатка без конПрочност ° проката кг/онз

Прииер

Обкатие

Е прн коподной прокатке

Обкатке

Ет в первон прокоде горячей прокатки

fi и

Я

Средняя скорость при горячей деформации

О -!

Качество в контей- тейнера неве

Трев1инообра зование

Хороеее

То we

63

Низ кос

Низкое

Хоросе е

То ке

61

63

4z

6l

63

6а

63

72

Низкое

Тревннсобразоеание

Хо роев е

Хоровое

То зе

Тречимсобразоваине

Низкое

Хороне е

То we

Тревины

7ревинообразование

Низкое

Низкое

Низкое

2

4

6

8

9 о

1!

1т

l3

14

16

17

I8

le

z!

22

23

4о

50 .30

3о

1,5

1,S

1,5 !.5

1,5

1,0

1,2

1,5

z,о

2,2

1,5

1,5

I,S

1,5

1,5

l,5

1,5

1,5

I,з

1,5

1,5

t,S

1,5

1,1

1,1

1,1

1,l

1,! ! ° 1

III з

l,I

1,1

0,9

1,0

1,2

I,3

1,!

1,1

1,!

11

l,l

1,1

1,!

1,2

za

zo 20 20

zo

20 zo

zo

zo

zo

zo

Z0

3п

Примеры реализации изобретения г!риведены в таблице, Описанный способ позволяет получить прокат из малопластичных гранулирован5 ных материалов с высоким качеством и хорошими механическими свойствами.

Использование изобретения позволит производить ленту высокого качества из труднодеформируемых и малопластичных

10 гранулированных материалов, при этом выход годного увеличивается на 30 — 500(,, уровень механических свойств ленты повышается на 20-30 .

15 Формула изобретения

1.Способ прокатки в вакууме гранулированных материалов, преимущественно малопластичных, дисперсноупрочненных карбидными частицами, включающий засыпку гранул в кон- .

20 тейнер и горячую деформацию контейнера на вакуумном стане, отличающийся тем, что, с целью увеличения выхода годного проката, перед засыпкой гранул производят их предварительную холодную прокатку за

25 несколько проходов с суммарным обжатием

20 — 40, а горячую деформацию контейнера ведут с обжатием в первом проходе 1,2 — 2,0, во втором — с обжатием 1,0 — 1,2 от степени предварительной холодной деформации

30 гранул и со средней скоростью 10-40 с .

2г Способ по п.1, отличающийся тем, что используют контейнер, имеющий. пластически недеформируемые в процессе горячей прокатки верхнюю и нижнюю

35 крышки и пустотелые боковые стенки, 1692740

I|.

Составитель Н, Тумин

Техред M.Moðãåíòàë

Редактор Е. Папп

Корректор Э.Лончакова

Производственно-йздательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Заказ 403б Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5