Способ получения композиционного порошка

Иллюстрации

Показать всеРеферат

Изобретение относится к порошковой металлургии, в частности к получению композиционных порошков с металлической матрицей. Цель изобретения - повышение качества композиционного порошка за счет улучшения адгезионной связи между матрицей и наполнителем, получения матрицы с аморфной или микрокристаллической структурой и равномерного распределения тугоплавкого дискретного наполнителя. Металлический порошок матрицы и дискретный тугоплавкий наполнитель в количестве 2-25 об.% смешивают в шаровой мельнице до получения однородной смеси, из которой затем прессуют электрод. Последний спекают и распыляют в инертной атмосфере, причем охлаждение капель ведут со скоростью 106-107 град/с. Полученный порошок имеет аморфную или микрокристаллическую матрицу с равномерно распределенной тугоплавкой армирующей фазой. 1 табл. С

(51)5 В 22 F 9/00

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ и ОТКРЫТИЯМ

ПРИ ГКНТ СССР е с

/ г

СПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ.1чап:н

О ", Ь:

М фФ 1, СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИ ЕСКИХ

РЕСПУБЛИК (21) 4751722/02 (22) 14.07,89

{46) 23.11.91. Бюл. N. 43 (71) Институт металлургии им. А,А.Байкова (72) B. Í. Måùåðÿ êoe, Т.А.Чернышова, И.Е,Калашников, А.В.Николаев, М.В.Самойленко и М.В.Фисенков

{53) 621.762.2(088.8) (56) Патент США hi 4755221, кл. С 22 С 29/14, Получение некоторых металлических порошков методом распыления вращающегося электрода. — "Technol. Repts. Капза!

Univ., 1987, f k 29, с. 41 — 46 (англ,) (54) СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПО РОШ КА (57) Изобретение относится к порошковой металлургии, в частности к получению композиционных порошков с металлической

Изобретение относится к порошковой металлургии, в частности к получени:о композиционных порошков с металлической матрицей.

Цель изобретения — повышение качества композиционного порошка за счет улучшения адгезионной связи между матрицей и наполнителем, получения микрокристаллической или аморфной стоуктуры матрицы и равномерного распределения тугоплавкого дискретного наполнителя.

Из однородной смеси порошка матрицы и 2-25 об. тугоплавкого наполнителя в виде дискретных частиц или нитевидных кристаллов, полученной смешиванием в шаровой мельнице, прессуют и спекают

«»5U««1692/42A l матриц й, Цель изобретения — повышение качества композиционного порошка за счет улучшения адгезионной связи между матрицей и наполнителем, получения матрицы с аморфной или микрокристаллической стоуктурой и равномерного распределения тугоплавкого дискретного наполнителя.

Металлический порошок матрицы и дискретный тугоплавкий наполнитель в количестве 2 — 25 об. смешивают в шаровой мельнице до получения однородной смеси, из которой затем прессуют электрод. Последний спекают и распыляют в инертной атмосфере, причем охлаждение капель ведут со скоростью 10 -10 град/с. Полученный порошок имеет аморфную или микрокристаллическую матрицу с равномерно распределенной тугоплавкой армирующей фазой. 1 табл. электрод, который далее подвергается центробежному плазменному распылению в среде ергона со скоростью охлаждения частиц 10 -10 град/с.

При введении тугоплавкого наполнителя менее 2 об. исчезает эффект армирования, наблюдается разупрочнение материала. При введении более 25 об. армирующего наполнителя его не удается равномерно распределить в матричном порошке.

При скорости охлаждения частиц менее

10 град/с наблюдается значительный рост

6 зерна матрицы, что не позволяет достигнуть цель изобретечия. Скорости охлаждения более 10 град/с получить технически не удается.

1692742

П р и м а р 1. Паровичок сплава АЛ2 ори гескпй ферми и размером менее 50 км смешивали с нитевидными кристаллаи карбида кремния диаметром 0,14 мкм и линой более 10 мкм в количестве 2, 10, 15, О, 25 аб.;ь в шаровой мельнице в течение

2 ч до получения равномерного распредеения армирующих частиц. -Затем из полченной однородной смеси методом оподного прессования при давлении

00 МПа получали брикет высотой 50 м и диаметром 30 мм, который спекали ри 450 С в течение 40 мин и затем распыляли в среде инертного газа (аргона). Сила тока составляла 1,2 кА. Скорость вращения составляла 2000 об/мин. Охлаждение капель расплава осуществляли на охла>кдаемом массивном медном кристаллизаторе.

Получали композиционный порошок в виде расплющенных частиц толщиной не более

100 мкм, который характеризовался равномерным распределением нитевидных кри. сталлов StC в микрокристаллической матрице.

Пример 2. Порошок иэ сплава

TimNi>gCug4, склонного к аморфизации сферической формы и размером менее 50 мкм, смешивали с нитевидными кристаллами карбида кремния, в количестве 2, 10, 15, 20, 25 об.;ь в шаровой мельнице в течение 18 ч до получения равномерного распределения армирующих частиц. Нитевидные кристал- лы StC имели длину более 10 мкм и диаметр

0,14 мкм. Из полученной смеси методом холодного прессования при давлении 600 МПа получали брикет высотой 50 мм и диаметром

30 мм, который затем спекали при 1000 С в течение 1 ч и распыляли в среде инертного газа (аргона}. Сила тока в установке составляла 1,4 кА, Скорость вращения составляла

4000 об/мин. Композиционный порошок с аморфной матрицей в виде расплющенных частиц толщиной менее 50 мкм характеризовался равномерным распределением нитевидных кристаллов в матрице.

Пример 3, Порошок из сплава At— мас. 6% Bt сферической формы и размером

45 мкм смешивали с частицами АЬОэ диа30

35 л и ч а ю щи и с я тем, что, с целью повыше40

5

20 метром менее 20 мкм в количестве 2, 10, 15, 20, 25 об. (, в шаровой мельнице в ечение

8 ч до получения равнамернога распределения тугоплавких частиц в матричном пораLU ке, Из полученной смеси методом холодного прессования при давлении 500 МПа получали брикет высотой 50 мм и диаметаам 30 мм. который затем спекали при 400 С s течение

30 мин и распыляли в среде инертнсга газа (аргана). Сила така в установке 1,1 кА, скорость вращения 3000 об/мин. Получали композиционный порошок в виде расплющенных частиц толщиной не более

80 — 100 мкм с равномерным распределением частиц А!20з в микрокристаллической матрице.

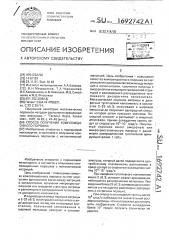

Основные параметры получения и свойства композиционных порошков представлены в таблице 1, Предлагаемый способ позволяет получать композиционные порошки с аморфной или микрокристаллической структурой матрицы и раномерно распределенным в ней дискретным напалнителем, что значительно улучшает качество связи между компонентами в компоэитах, полученных иэ этого порошка, и, следовательно, улучшает механические и эксплуатационные свойства композиционных материалов.

Формула изобретения

Способ получения композиционного порошка, вкл. ачающий центробежное рас-. пыление расходуемого электрода в защитной среде и последующее охлаждение, о тния качества композиционного порошка эа счет улучшения адгезионнай связи между матрицей и наполнителем, получения матрицы с аморфной или микрокристаллической структурой и равномерного распределения тугоплавкого дискретного наполнителя, распылению подвергают электрод, полученный компактированием однородной смеси из металлического порошка и дискретного наполнителя в количестве 2 — 25 об.g, а охлаждение ведут со скоростью 10 -10 град/с. в

1692742

---т--Толькина

КОМПОЗИ

Равномерность распределения армнругкцего наполиителя

Натериап порожка

Наполнитель

Иатрица < l0 а

lO -lO

>100) 2

100 50 ) 10

20

4Л2 + HKSiC

10

С

Ti50Ni16Cu34 + HKSiC

Яноррное 2 состояние 10

ВО-1ОО

100-120 2

50-100 !О

50 15

41-Bi + частицы

{6 нас.Ф) Al+0>

Ф

Определено по расстоянию между осяни дендритов второго порядка.

Составитель В. Лопатин

Техред М.Моргентал Корректор Э.Лон !акова

Редактор Е. Папп

Заказ 4036 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Скорость охлаждения грэд/с

Ф

10 -10

ЦИОННОГО порошка, нкн

Размер зерна матрицы

КОмПОЗИ ционного порошка, мкм

Содержание армируошего наполнителя,мас.Ф рэ зне р с копгений, {ср.), мкм

20 5

22 5

24 5

42- 5

50 - 5

20 -5

21 5

30 5

50 -5

60 5

122 -5

124 -5

126- 5

136 -5

154 5 расстояние нежду скоплениями {ср,), мкм

120 5

90 5

25 -5

4S S

55- 5

125 -5

20- 5

31"-5

40 5

50+5

130 5 100- 5

26 5

30 -5

60- 5