Установка для прессования изделий

Иллюстрации

Показать всеРеферат

Изобретение относится к промышленности строительных материалов, а именно установкам для прессования плит. Сущность изобретения: в устройстве подвижный поддон снабжен стойками с вертикальным водилом и приводными брусками в верхней части и горизонтальными гидроцилиндрами с боковыми створками, последние - гидроцилиндрами с закрепленными на их штоках П-образными планками с электронагревательными элементами, механизм прессовая - приводным прямоугольным поршнем, загрузочный бункер - расположенным соосно его выходному отверстию прямоугольным полым корпусом с приводом его вертикального перемещения и приводной вертикальной заслонкой с горизонтальным бортом в ее верхней части, контактирующим с поршнем, размещенным в полости корпуса, станина - устройством для фиксации отформованной плиты в вертикальном положении, бобиной с рулоном пленки, а привод вертикального перемещения - упругими элементами с продольными поворотными стойками. 7 ил.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5 )5 В 28 В 3/04

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4433377/33 (22) 30.05.88 (46) 23,11,91. Бюл. М 43 (75) Н,Н.Ильин (53) 666.3.022(088.8) (56) Авторское свидетельство СССР М

880738, кл. В 28 В 3/04, 1976. (54) УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ (57) Изобретение относится к промышленности строительных материалов, а именно установкам для прессования плит. Сущность изобретения; в устройстве подвижный поддон снабжен стойками с вертикальным водилом и приводными брусками в верхней части и горизонтальными гидроцилиндрами с боковыми створками, Изобретение относится к промышленности строительных материалов, а именно к установкам для прессования плит.

Цель изобретения — повышение качества и производительности при изготовлении обтянутых пленкой плит из пористых материалов.

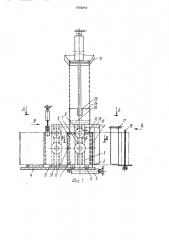

На фиг. 1 изображена установка, вид сбоку; на фиг. 2 — разрез А-А на фиг. 1; на фиг. 3 — вид Б на фиг. 1; на фиг. 4 — вид В на фиг. 1; на фиг. 5 разрез Г-Г на фиг. 1; на фиг.

6 — разрез Д-Д на фиг. 1; на фиг. 7 — разрез

Е-Е на фиг. 6.

Формующая тележка 1 состоит из поддона 2 с ребордными колесами 3, опирающимися на рельсы 4, К поддону 2 снизу закреплен шток гидроцилиндра 5, сверху, по боковым сторонам поддона закреплены стойки 6, с закрепленными на них горизон Ы 1692844 А1 последние — гидроцилиндрами с закрепленными на их штоках П-образными планками с электронагревательными элементами, механизм прессовая — и риводным прямоугольным поршнем, загрузочный бункер—, расположенным соосно его выходному отверстию прямоугольным полым корпусом с приводом его вертикального перемещения и приводной вертикальной заслонкой с горизонтальным бортом в ее верхней части, контактирующим с поршнем, размещенным в полости корпуса, станина — устройством для фиксации отформованной плиты в вертикальном положении, бобиной с рулоном пленки, а привод вертикального перемещения — упругими элементами с продольными поворотными стойками. 7 ил. тально гидроцилиндрами 7 и 8. На штоки гидроцилиндров 7 навешены боковые створки 9, гидроцилиндров 8 — прессующие О бруски 10. В загнутых концах створок 9 и прессующих брусков 10 имеются канавки 11 со стороны продольной оси устройства, в . gg которые входит прямоугольная в сечении р

П-образная планка 12, стойки которой закреплены к штокам гидроцилиндров 13, за. крепленных на боковых створках 9, а со стороны продольной оси к П-образной планке 12 закреплены электронагревательные а элементы 14. К верхней части стоек 6 закреплены горизонтально планки 15, к которым, строго по продольной оси устройства, сверху вниз закреплено вертикальное води-. ло 16, и расположенное со стороны разделителя 17 пленки, имеющего каплевидную форму и закрепленного к каркасу устройст1 92844

30 ва сверху. Водило 16 и раздегитель 17 име1ат в плане по продольной аси толщину, p8BHQIQ толщине прессуемо1-,1 г1 1„1,, Сб ат продольно11 оси у:трайства и разделителя 17 расположена разматочная вертикальная ось 18 с поддоном для размотки пленки, а между осью 18 и разделителем 17 расположен центрирующий валик 19. I передней части форму>ощей тележки 1 закреплены кронштейны 20 с роликами 21 для поддержания снизу отпрессованных плит при отходе формующей тележки 1 на исходную позицию, К гидроцилиндрам 22 и 23, расположенным над формующей тележкой, подвешены соответственна прямоугольный цилиндр 24 с помощью кронштейна 25, и поршень 26, который может входить в полость цилиндра

24. Продольная ось прямоугольного цилиндра 24 расположена строго по продольной оси устройства и так, что цилиндр 24 может сверху входить в полость, образованную сомкнутыми боковыми створками 9, " нижней стороны цилиндр 24 перекрывается створками 27, вращающимися на асях 28 и имеющими Возле осей 28 цилинДрически8 выемки 29, в кбторые входят скручивающиеся пружины 30, концы которых закреплены в стенках цилиндров 24 и Bс:творках 27 и с помощью которых створки 27 образуют дна цилиндра 24, раскрывающееся под давлением поршня 26 на прессуемый материал.

Обрез загрузочного лотка 31 расположен вровень с верхним обрезом цилиндра 24 при его поднятом состоянии и закрывается заслонкой 32, расположенной вертикально в направляющих 33 и имеющей сверху горизантальнь4й барт 34, захОДящий За В84)хню1о плоскость поршня 26.

Фиксирующее устройство г1редназначено для удержания отформованной пг1иты в вертикальном положении при Отходе фарму1ощей тележки 1 в исходное полажение для формовки. Она состоит из вер, икальнего гидроцилиндра 35, распаложеннога пз продольной оси устройс.гва над вгорай псзицией формующей тележки 1. К штоку гидроцилиндра 35 закреплена поперек прадальнаЙ Оси г013иэс 11тальнаЯ планка 36, к концам которой шарнирно подвешены вертикальные пластины 37. В сечении уширяющиеся кверху. Пластины 37 контактируют с роликами 38, закреплеHHbi!MII на каркасе по боковым сторонам устройства.

Устройства работает следу1ощим образом.

На размотачну4О ась 18 ОДевается рулон пленки, сложенной вдвое, свободными краями вверх, Смотанный с рулона конец гленки огибается вокруг центрирую цего Валика

19, затем разделяется на две половины и пропускается через разделитег1ь 17 пленки и вертикальное водило 16. Концы половинок пленки сжимаются загнутыми краями боковых створок 9 фармующей тележки 1. Гидроцилиндры 13 подают П-образную планку 12 к зажатой створками 9 пленке, включается электронагревательный Элемент 14 и сваривает две половинки пленки по вертикали. С помощью гидроцилиндра 5 фармующая тележка 1 вместе с водилам 16 и зажатой боковыми створками 9 пленкой передвигается

Idа позицию выброса отформованной плиты.

Затем боковые створки 9 гидроцилиндрами

7 отводятся к вертикальным стойкам 3 и вся формующая тележка отводится на позицию формовки плиты, При этом вместе с формовочной тележкой 1 отходит в сторону разделителя 17 пленки и водило 16, находящееся внутри полости пленки, открытой вверх. В

Эту полость опускается прямоугольный цилиндр 24, заполненный рыхлой массой для прессования, вытесняя воздух иэ пленочной полости, который выходит вверх между стенками цилиндра 24 и пленкой. Боковые створки 9 гидроцилиндрами 7 и рижимаются к цилиндру 24 и зажимая пленку своими загнутыми концами, обтягивают ее вокруг цилиндра 24, С помощью гидроцилиндра 23

B полость ц4линдра 24 вводится поршень

26, а циг1индр 24 гидрацилиндрам 22 начинает r QäHMìàòbc: вверх, Движущимся вниз поршнем 26 иэ поднимающегося вверх цилиндра 24 B паласт ь, Образованную пленкой выдавливается находящаяся в цилиндре 24 рыхлая масса, Qткрывающая при Этом створки 27, и прес=уется s мешке из пленки.

Затем поршень 26 поднимается ВВерх и выходит иэ llQpHRTGIQ вверх цилиндра 24, поднимая вверх по направляющим 33 за;.;Ланку 32 за горизонтальный борт 34. Поскольку поршень 2а Выдавил из полости а цилинДра 24 весь нахоДящийся В нем pblxлый материал и Вышел из пОлОсти цилиндра

24. TG пружины 30 Возвращают створки 27 в положение дна цилиндра 24, в полость которого после поднятия поршнем 26 заслонки

32 иЗ загруза 4HQI Q латка 31 Засыг1ается Новая порция рыхлой сыпучей массы, Гидроцилиндры 8с:двигают прессующие бруски

10 в сторону продольной аси и сжимают между собой верхние края пленочного мешка. Гидрацилиндр 5 пзредвигает формующую тележку 1 на позицию выброса отформованной плиты. При этОм ВОДилО 16 через разделитель 17 1;ленки вытягивает на позицию прессования плиты новую полость из пленки, имеющей две боковых, одну торцавую стенки и донышка. Во время передвижки гидрацилиндры 13 сжимают с обоих

1692844 сторон П-образные планки 12 и с помощью электронагревателей 14 обе стороны пленки свариваются между собой по одному торцу и сверху, Затем П-образные планки 12 и прессующие .:- бруски 10 отводятся в сторону вертикальных стоек 9. Створки 9 разжимаются. Шток гидроцилиндра 35 опускает планку 36 вниз. При этом пластины 37, утолщяющиеся кверху, упираясь в ролики 38, отжимаются к продольной оси установки, сжимая отформованную плиту, обтянутую пленкой. Формующая тележка 1 отводится на позицию прессования. Под отпрессованную плиту кронштейнами 20, закрепленными на поддоне 2 формующей тележки 1, подводятся поддерживающие ролики 21. В новую полость из пленки, образующуюся после передвижки водила 16 вместе с формующей тележкой 1 в сторону разделителя

17 пленки от отпрессованной плиты, опускается цилиндр 24 с рыхлой массой и все описанные операции повторяются.

При передвижке вновь отпрессованной плиты формующей тележкой 1 на позицию выброса шток 35 гидроцилиндра уходит вверх, освобождая ранее отформованную плиту, которая на роликах 21 отводится вперед, а при новом сжатии

П-образных планок 12 электронагреватели 14 сваривают две стороны пленки сверху и сбоку и пережигают ранее сваренный шов между ранее отпрессованной и новой плитами. В результате чего ранее отпрессованная плита сваливается с роликов 21 на транспортер и уносится на склад.

Формула изоáретения установка для прессования иэделий, содержащая станину, загрузочный бункер, подвижный поддон и механизм прессования.

5 отличающаяся тем, что, с целью повышения качества и производительности при изготовлении обтянутых пленкой плит из пористых материалов, подвижный поддон снабжен стойками с вертикальным во10 дилом и приводными брусками в верхней части и горизонтальными гидроцилиндрами с боковыми створками, последние — гидроцилиндрами с закрепленными на их штоках

П-образными планками с электронагрева,5 тельными элементами, механизм прессова- чия — приводным прямоугольным поршнем, загрузочный бункер — расположенным соосно с его выходным отверстием прямоугольным полым корпусом с приводом его

20 вертикального перемещения и приводной вертикальной заслонкой с горизонтальным бортом в ее верхней части, контактирующие с поршнем, размещенным в полости корпуса, станина — устройством для фиксации от25 формованной плиты в вертикальном положении. бобиной с рулоном пленки, механизмом для ее раэмотки и разделителем пленки, а привод вертикального перемещения — упругими элементами с продольными

30 поворотными стойками, при этом боковые створки и привадньге бруски выполнены с канавками для перемещения П-образных планок, а боковые створки имеют загнутые концы, образующие формовочную полость

35 для перемещения прямоутольного корпуса, перекрываемого продольными створками, образующими дно формовочной полости.

1692844

1692844 gc ggqq

gg 7 (Юа3, 5

1692844 /3 В11,

r i I> и

Составитель 3, Лихачева

Редактор С. Патрушева Техред М.Моргентал Корректор С Шевкун

Заказ 4041 Тираж Подписное

ВНИИПИ Государственного комитета по.изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101