Способ автоклавного формования изделий из пластиков горячего отверждения

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии переработки армированных пластиков горячего отверждения методом автоклавного формования и может быть использовано в машиностроении и других областях. Цель изобретения - повышение технологичности способа и качества изделий. Для этого сброс давления формования производят в два этапа . На первом этапе одновременно с охлаждением заготовки до температуры окружающей среды снижают давление формования на величину, определяемую из уравнения ДР P(tn -10)/(273 + tn), где Д Р - величина снижения давления. МПа; Р - давление формования заготовки, МПа; tn - температура отверждения заготовки, °С; to - температура окружающей среды, °С, со скоростью, определяемой по зависимости vp Р/(273 + tn)vT, где vp - скорость снижения давления формования, МПа/ч; vi - скорость охлаждения заготовки до температуры окружающей среды, °С/ч. На втором этапе производят сброс избыточного давления в камере формования со скоростью 5-15 МПа/ч с одновременным подогревом газа до температуры окружающей среды 1 табл. w &

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДАР СТ В Е ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 и

I

t (ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ

1 (21) 4739357/05 (22) 25.10.89 (46) 23.11,91. Бюл, М 43 (72) В.А.Цопа, Л,B.×óìaê, В,А,Зубаткин.

А.А,Чернышев и В,Н.Льняной (53) 678,027.94(088.8) (56) Горяинова А.В. Стеклопластики в машиностроении. М,; Машгиэ, 1961, с, 155, Углеродные волокна,/ Под ред. С.Симамуры, изд-во "Мир", 1987, с, 89. (54) СПОСОБ АВТОКЛАВНОГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПЛАСТИКОВ ГОРЯЧЕГО ОТВЕРЖДЕНИЯ (57) Изобретение относится к технологии переработки армированных пластиков горячего отверждения методом автоклавного формования и может быть использовано в машиностроении и других областях, Цель изобретения — повышение технологичности способа и качества изделий, Для этого сброс давления формования производят в два зтаИзобретение относится к технологии переработки армированных пластиков горячего отверждения методом автоклавного формования и может быть использовано в машиностроении и других областях техники.

Целью изобретения является повышение технологичности способа и качества иэделий, Пример 1. При изготовлении углепластиковой тонкостенной оболочки типа раструба с линейными размерами: диаметр большего торца 2000 мм, диаметр малого торца 500 мм, длина 2000 мм и толщина 20 мм производят намотку на оправку ленты иэ углеродной ткани марки УТЛ (ТУ 88 УССР

06280-81), пропитанную фенолформальде„„5U „„1692851 Al (s>)s В 29 С 43/12, 35/04. 35/16, 51/10, В 29 L9:00 па, На первом этапе одновременно с охлаждением заготовки до температуры окружающей среды снижают давление формования на величину, определяемую из уравнения .АР = P(tn - to)/(273 + т,), где Л Р вЂ” величина снижения давления. МПа; Р— давление формования заготовки, МПа; tn — температура отверждения заготовки, С; to — температура окружающей среды, С, со скоростью, определяемой по зависимости vp = Р/(273+

t>)vy, где vp — скорость снижения давления формования, МПа/ч; v-; — скорость охлаждения заготовки до температуры окружающей средь., С/ч. На втором этапе производят сброс избыточного давления в камере формования со скоростью 5-15 МПа/ч с одноьременным подогревом газа до температуры окружающей среды. 1 табл. гидным связующим марки ФН (ТУ 6-051187-75), до требуемой толщины. На пол-. ученную намоткой заготовку устанавливают термостойкую диафрагму, выполненную из полиамидной пленки (ТУ 19-255-84), после чего ее помещают в автоклав (типа АП-6), т.е, в его камеру формования, где производят нагрев заготовки до температуры отверждения связующего,.равной 155 С со скоростью 15 С/ч и создают в камере формования избыточное давление, равное

4,0 МПа. Производят отверждение заготовки в течение времени, определяемого из расчета 15 мин на 1 мм толщины заготовки при одновременном ее вакуумировании. По окончании отверждения заготовки производят сброс давления формования в два этапа.

1692851

Ь-т ) (273 + тл ) 1,06МПа, P

Г273 и Т

На г ервом этапе, одновременно с охлаждением заготовки до температуры окружающей среды, производят сброс давления на величину, определяемую u,ç уравнения где ЛР— величина снижения давления формования, МПа;

Р— давление формования заготовки равное 4,0 МПа;

1 — температура отверждения заготовки равная 155 С;

tp — температура окружающей среды, равная 20 С, т.е. на величину

ЛР =4,О 1 Π— =12В МЪ, со скоростью, величину которой определяют по зависимости где Vp — скорость сниЖения давления формования, МПа/час;

Чт — скорость охлаждения заготовки до температуры окружающей среды, равная

15 С/час. т,е. со скоростью

Vp =- —;- 15:=0,14 МПа/час

4,0

273 +155 ) На втором этапе производят сброс избыточного давления в камере формования, равного разнице между давлением формования заготовки Р и величиной снижения давления формования Р, т,е. 2,74 МПа, со скоростью 5 МПа/ч с однс временным подогревом газа до температуры окружающей среды. По окончании сброса давления заготовку извлекают из камеры формования и направляют на последующую технологическую операцию, например, механическую обработку.

Пример 2, При иэгэтовлении стеклопластиковой тонкостенной оболочки с линейными размерами, как в примере 1, на основе эпоксикремнийорганического связующего марки СТЭ К (ОСТ 92-0957-74) и стеклоткани марки Т-10-Т (ТУ 6-11-361-75) производят послойную укладку материала заготовки, пропитанного связующим СТЭК, на оправку. На заготовку устанавливают герметичный разделительный элемент, вы30

55 полненный из теплопроводного материала, устанавливают ее в камеру формования автоклава, де производят нагрев заготовки до температуры ее отверждения, равной

180 С со скоростью 15 С/ч и создают давление формования, равное 3,0 МПа. Отверждение заготовки производят в течение времени, определяемого из расчета 10 мин на 1 мм толщины оболочки при одновременном ее вакуумировании. По окончании отверждения производят сброс давления в два этапа, На первом этапе, одновременно с охлаждением заготовки до температуры окружающей среды, производят сброс давления на величину, равную где Р = 3,0 МПа, тп = t 80 Ñ, to = 20 С, со скоростью, величина которой равна з,о т273 т273 + \ВО т)

= 009 МП где VT = 15 С, ч.

На втором этапе производят сброс избыточного давления в камере формования, равного 1,94 МПа, со скоростью 15 МПа/ч с одновременным подогревом газа до температуры окружающей среды. По окончании сброса давления заготовку извлекают из камеры формовэния и направляют на последующую технологическую операцию, например, механическую обработку, П р и M е р 3. При изготовлении изделия из стеклопластика марки ЭФ-TC-П производят послойную выкладку пропитанной эпоксидным связующим марки ФФЭ-70 (ОСТ

92-0957-74) стеклоткани марки Т-10-80 (ГОСТ 19170-73) на жесткую форму до требуемой толщины, На полученную выкладкой заготовку устанавливают термостойкую диафрагму, например, эластичный мешок из резины типа 51-2087 (ТУ 38-105589-79), после чего ее помещают в камеру формования автоклава, где производят нагрев со скоростью 20 С/ч до температуры отверждения связующего 160ОС и создают давление формования, равное 3,0 МПа. Затем производят отверждение заготовки при одновременном ее вакуумировании в течение времени, взятого из расчета 10 мин на 1 мм толщины заготовки, по окончании которого заготовку охлаждают до 20 С "o скоростью 20 С/ч с одновременным сбросом давления на величину, равную

1692851

Г,99МПа где Р = 30 МПа, to =20 С. tn = 160 С, со скоростью, равной — т=

1273.ьт ) 12т7з 3160.) а 0.14 Мпа/ч

ЛР = P (273 + t„)

P

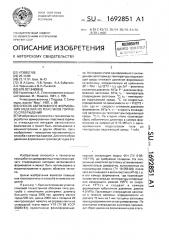

V-, Вероятность появления

Величина па лепил тснператуоы наоузтктго слоя

ovîëà÷êè при соросе равленил, Расход rasa (азота), н

Относительная величина силы тоения, впзннкаВозня воркования заrîòîsêè, ч

Перепад тенпсратуры незцьу газон в автоклаве и оболочкой при сбросе wa 6

Прннер травин в оболочке на ояего на границе заготовкаобечайка оп= этапе охлакдения т

0,5

0,01

1660

1 27,9

Известный 26,5

2 31,6

Известный 32,6

Отсутствует

2106

1,0

6,69

1626

Отсутствует

0,5

1,6

0,5

0,05

3 25,3

Известный 26,3

1620

Отсутствует

6,01

l,0

6,67

Составитель А. Рожков

Редактор С, Патрушева Техред M.Ìîðãåíòàë Корректор С.Шевкун

Заказ 4041 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г, Ужгород, ул.Гагарина, 101 где Чт = 20 С/ч.

На втором этапе производят сброс избыточного давления в камере формования, равного 2,01 МПа, со скоростью 10 МПа/ч с одновременным подогревом газа до температуры окружающей среды, По окончании сброса давления заготовку извлекают из камеры формования и направляют на последующую технологическую операцию, например механическую обработку.

Данные по характеристикам способа и изделий, описанных в примерах 1 — 3, в сравнении с известным способом приведены в таблице, Как видно из таблицы, изобретение позволяет повысить технологичность способа и качество изделий.

Формула изобретения

Способ автоклавного формования иэделий из пластиков горячего отверждения, включающий нанесение материала заготовки на оправку, установку герметичной диафрагмы, разделяющей заготовку с источником давления — газом, помещение заготовки в камеру формования, создание давления формования избыточным давлением газа, нагрев до температуры отверждения заготовки, отверждение заготовки с последующим охлаждением ее и сбросом давления формования, отличающийся

5 тем, что, с целью повышения технологичности способа и качества иэделий, сброс давления формования производят в два этапа. на первом этапе одновременно с охлаждением заготовки до температуры окружаю10 щей среды снижают давление формования на величину, определяемую иэ уравнения где hP — величина снижения давления, Мпа;

P — давление формования заготовки, МПа; тп — температура отверждения эаготовоc тΠ— температура окружающей среды, ОС со скоростью, величину которой определяют по зависимости где Чр — скорость снижения давления формования, МПа/ч;

V2 cKopocTb охлаждения загОтовки до температуры окружающей среды, С/ч, на втором этапе производят сброс иэбыточного давления в камере формования со скоростью 5-15 МПа/ч с одновременным подогревом газа до температуры окружающей среды,