Способ получения волокнистого углерода

Иллюстрации

Показать всеРеферат

Изобретение относится к технологии получения волокнистого углерода. Цель - повышение конверсии оксида углерода и увеличение выхода волокнистого углерода. Сущность способа заключается в том, что оксид углерода подвергают разложению при температуре 400-580°С в присутствии катализатора на основе оксида кобальта (ill) на носителе при следующем соотношении компонентов, мае.ч: оксид кобальта 90-100, носитель 216-230, и следующем составе носителя , мае.ч: аморфный алюмосиликат 200-210, оксид магния 10-12, диоксид циркония 6-8. В результате конверсия оксида углерода повышается по сравнению с прототипом на 3-19%, а выход волокнистого углерода увеличивается на 10- 50 кг/1000 . 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК ((9) ((() (я)5 С 09 С 1/44

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ. СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4493666/26 (22) 14,10.88, (46) 23.11.91. Бюл, %43 (71) Московский институт тонкой химической технологии (72) Н.С. Печуро, В.К. Французов и Е.А. Си-. нельникова (53) 661.66,1:62-48{088.8) (56) Авторское свидетельство СССР

ЬЬ 1608207, кл. С 09 С 1/44, 1988. (54) СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО УГЛЕРОДА . (57) Изобретение относится к технологии получения волокнистого углерода. Цель— повышение конверсии оксида углерода и

Изобретение относится к области химической и нефтехимической промышленности и может быть использовано при получении технического углерода.

Целью изобретения является повышение конверсии оксида углерода и увеличение выхода волокнистого углерода.

Способ осуществляют следующим образом.

В проточный кварцевый реактор загружают определенное количество катализатора (0,8 г). Реактор нагревают до заданной температуры {Т = 400 — 580 С). После этого в реактор подают оксид Углерода с обьемной скоростью 543-771 ч . Процесс проводят при атмосферном давлении. Определяют количество отходя щего газа, а также количество образовавшегося углерода (взвешиваувеличение выхода волокнистого углерода.

Сущность способа заключается в том, что оксид углерода подвергают разложению при температуре 400 — 580 С в присутствии катализатора на основе оксида кобальта (Н!) на носителе при следующем соотношении компонентов, мас.ч; оксид кобальта 90-100, носитель 216-230, и следующем составе носителя, мас.ч: аморфный алюмосиликат

200 — 210, оксид магния 10 — 12, диоксид циркония 6-8. В результате конверсия оксида углерода повышается по сравнению с прототипом на 3 — 19, а выход волокнистого углеоода увеличивается на 1050 кг/1000 м СО. 1 табл. нием). Состав отходящего газа анализируют хроматографическим методом.

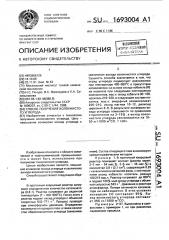

Пример 1. В проточный кварцевый 0 реактор помещают контакт (размер зерен:, К)

2 — 3 мм — 54 мас. 3-5 мм — 46 мас. ) в (Д количестве 0,8 г (2,1 смз), содержащий 0,26 ( г каталитически активной фазы, с соотношением оксид кобальта: носитель, равным

100:216 мас.ч. Реактор нагревают до 400 С и подают 100 -ный оксид углерода с объемной скоростью 543 ч, Давление в реакторе Ф атмосферное. Потери активности катализатора не наблюдается, В этих условиях конверсия СО составляет 95 . ВыI ход волокнистого углерода составляет 256 кг/1000 м СО.

Пример ы 2-27. Выполнены в соответствии с примером 1, но при различных параметрах процесса.

1693004 ю шийся тем, что, с целью повышения конверсии оксида углерода и увеличения выхода волокнистого углерода, в качестве катализатора используют оксид кобальта

5 (III) на носителе при следующем соотношении компонентов, мас.ч.:

Результаты осуществления способа в соответствии с предлагаемым и при выходе за рамки предлагаемого представлены в таблице, Как следует из анализа представленных данных, предлагаемый способ позволяет по сравнению с известным на 3-19 повысить конверсию оксида углерода и яа 1080 кг/1000 м СО увеличить выход

В1олокнистого углерода.

Формула изобретения

Способ получения волокнистого углерода путем термокаталитического разложения оксида углерода в присутствии катализатора на основе оксида кобальта (!11), о т л и ч аОксид кобальта (III) 90-100

Носитель 216-230

10 при следующем составе носителя, мас.v.

Аморфный алюмосиликат 200-210

Оксид магния 10-12

Диоксид циркония 6-8

15 и разложение ведут при 400-560 1ь.

Соотнсаение Состав носителя, Температура, С

Пример

Объемная

Конверсия, Выход, ф кг/1000 Со скорость, оксид ко- м.ч.

-f ч бальта:носиФ тель, м.ч. ААС Mgo Его. м

Выход за рамки предлагаемого состава носителя

4оо 543 100:216 190 9 7

400 543 100: 216 220 13 9

26

54

121

zO

ААС - аморфный алюмосиликат.

Составитель M. Груздева

Техред M.Ìîðãåíòàë Корректор Э. Лончакова

Редактор Н. Бобкова

Заказ 4049 Тираж Подписное

8НИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР, 113035, Москва, Ж-35, Раушская наб„4!5

Ю

Производственно-издательский комбинат "Патент", г, Ужгород, ул, Гагарина, 101

3 1 г

4 5

7

9

11

1г

13

14

1б

17

16

19 го

2l

22 г3

24

4оо

4оо

44о

48о

46о

5SO

5НО

56О

4оо

44о

4оо

4оо

4оо

543

714

771

543 боо

714

771

543 боо

714

771

543

714

7,71

543

543

-714

543

5 "3

543

543

543

100:216 !

00:216

1оо:216

100:216

100:216

100:216

100:216

100:216

100:216

100:216

100:216

100:216

100:216

1O0:216

100:216

100:216

100:230

90:230

90:г16

100 .216

loo:z16

О

100:216

100:216

100:216

200 гоо

200 гоо гоо гоо

200 гоо

200 гоо гоо

200 гоо

205

10 6

10 6

1о 6

10 6

1О 6

10 6

10 6

10 6

1О 6

1о 6

1о 6

lO 6 !

О. 6

10 6

1О 6

1о 6

1о 6

t0 6

10 6

10 б

1г- 6

10 б

72

95 . 95

96

96

96

86 о8

Эг

46

О

96

z56

257

194

162 г56

257

259

259

259

257

257

257 гзо

232 г38

248

256

256

z56

122

О

О

256

259

256