Способ автоматического управления процессом загрузки зерна в агрегаты периодического действия для производства солода

Иллюстрации

Показать всеРеферат

Изобретение относится к пивобезалкогольной промышленности а именно к производству солода Цель изобретения - исключение затрат ручного труда, оптимизация процесса производства солода и обеспечение однородности его качественных показателей Для этого процесс загрузки осуществляют равными порциями. При этом в процессе загрузки измеряют массу загружаемого зерна, его объемный вес и способность к набуханию vs устанавливают уровень каждой порции в зависимости от этих параметров 1 ил

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (5I)s С 12 С 1/10

ГОСУДАРСТВЕННЫИ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

" -,ю " ; -1.": ": "" ::« !Г P °

Ь | " 1О ;1А

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4651088/13 (22) 09,01,8.9 (46) 23,11,91, Eion, N 43 (71) Всесоюзный проектно-конструкторский и научно-исследовательский институт автоматизации пищевой промышленности (72) В.Б.Худяков (53) 663.433.7 (088.8) . (56) Патент СССР N 364168, кл. С 12 С 1/00, 1968. (54) СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ЗАГРУЗКИ ЗЕРНА В

АГРЕГАТЫ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ ДЛЯ ПРОИЗВОДСТВА СОЛОДА

Изобретение относится к пивобезалкогольной промышленности, а именно к производству солрда.

Цель изобретения — исключение затрат ручного труда, оптимизация процесса производства солода и обеспечение однородности его качественных показателей.

Согласно способу автоматического управления процессом загрузки зерна в агрегаты периодического- действия для производства солода, заключающемуся в стабилизации насыпного веса, поступающего на загрузку зерна, процесс загрузки осуществляют равными порциями, при этом в процесс загрузки измеряют массу загружаемого зерна, efo объемный вес и способность к набуханию и устанавливают уровень каждой порции в зависимости от этих параметров.

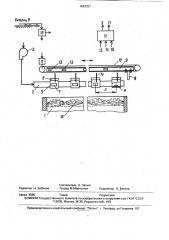

На чертеже представлено. устройство для осуществления способа.,, . Ж „„1693027 А1 (57) Изобретение относится к пивобезалкогольной промышленности, а именно к производству солода, Цель изобретения— исключение затрат ручного труда, оптимизация процесса производства солода и обеспечение. однородности его качествен- ных показателей. Для этого процесс загрузки осуществляют равными порциями. При этом в процессе загрузки измеряют массу загружаемого зерна, его объемный вес и способность к набуханию и устанавливают уровень каждой порции в зависимости от этих параметров, 1 ил.

Устройство содержит агрегат 1 для про- ф изводства солода, гидроконвейер 2 с приводом 3 и выпускными окнами 4 на трубоп роводе гидроконвейера, запорные муфты 5 с винтообразными выступами 6 и Ch выпускным окном 7 каждая, приводной па- . Q лец 8 на монорельсе 9, соединенный тросом ()

10 с реверсивным приводом 11, блок 12 управления, к входам которого подсоединены . р датчики 13 — 15,где датчик 13 положения приводного пальца 8, датчик 14 уровня 16 порций зерна, загружаемого в агрегат 1, и датчик 15 массы поданного в производство зерна, а выходы связаны с приводами 3 и 11.

Предлагаемый способ реализуется следующим образом.

Перед началом эксплуатации устройства в блок 12 управления должны быть введены следующие величины: Р— шаг выпускных окон 4, L — длина агрегата 1,I — расстояние от оси агрегата 1 до точки закрепления дат1693027 чика 14, p — угол естественного откоса зерна, перерабатываемого на солод, mo — объемный вес подаваемого на соложение зерна и 5, — способность зерна к набуханию, Процесс начинают с подачи зерна на мойку. При этом по сигналу от датчика 15 блбком 12 управления фиксируется время на ала процесса и определяется масса m> поданного в производство зерна., По команде о начале загрузки агрегата

1 (оманда может быть предусмотрена прогр ммой, заложенной в блок 12 управления, ли о подана оператором) в блоке 12 управле ия определяется время промывки tnp u выполняется расчет высоты уровня (Н) 16 порции зерна по следующей зависимости:

Н = f (P, p I) (н, тпр )

При Р=2,2 — 2,3 м, L = 36 v,! = 1 м, (p=

25О mo = 0,7 т/м, Ян = 40 5, аз= 60,0 т, tnp = 4 ч, значение Н находится в пределах 0,75 м.

После определения значения Н уровня порции зерна блок 12 управления выдает управляющий сигнал на реверсивный привод 11, который с помощью троса .10 перемацтает назад по монорельсу 9 приводной орлец 8. Двигаясь назад, приаоднои палец

О поочередно воздействует на датчики тЗ прложения и взаимодействует с винтообр зными выступами 6 запорных муфт 5. В рвзультате этого взаимодействия происход т поворот запорных муфт 5 на трубопроврде гидроконвейера 2 таким образом, что и выпускные окна 7 совпадают с выпускными окнами 4 трубопровода гидроконвейера

2, а датчики 14 уровня 16 порций загружаеМого в агрегат 1 зерна, установленные на запорных муфтах 5, занимают рабочее положение. По сигналам от датчиков 13 положения приводного пальца 8 блок 12 управления следит за его перемещением, При достижении приводным пальцем 8

Крайнего левого (фиг,1) положения останав. ливает привод 11 и запускает привод 3 гидрокон вейера 2. Подаваемое по трубопроводу гидроконвейера 2 .зерно через выпускные окна 4 и 7 поступает в агрегат 1. В крайней левой части агрегата 1 (фиг.1) происходит формирование уровня 16

Первой порции зерна, который контролируется блоком 12 управления по сигналу от датчика 14 и сравнивается с определенным ранее значением уровня. При достижении первой порцией загружаемого зерна заданного уровня блок 12 управления запускает реверсивный привод 11, который переме45

Формула изобретения

Способ автоматического управления процессом загрузки зерна в агрегаты периодического действия для производства солода, заключающийся в стабилизации насыпного веса, поступающего на загрузку зерна, от л и ч а ю шийся тем, что, с целью исключения затрат ручного труда, оптимизации процесса производства солода и обеспечения однородности его качественных показателей, загрузку осуществляют равными порциями, при этом в процессе загрузки измеряют массу загружаемого зерна, его.обьемный вес и способность к набуханию и устанавливают уровень каждой порции в зависимости от этих параметров.. щает приводной палец 8 по монорельсу 9 вперед. После взаимодействия приводного пальца 8 с винтообразными выступами 6 первой по ходу вперед запорной муфты 5 и датчиком 13 положения приводного пальца

8 блок 12 управления по сигналу от датчика

13 останавливает реверсивный привод 11.

В результате взаимодействия приводного пальца 8 с винтообраэными выступами 6

10 запорная муфта 5 поворачивается на трубопроводе гидроконвейера 2 в исходное положение и перекрывает его выпускное окно

4, Датчик 14 уровня 16 порции зерна, установленный на запорной муфте 5, возвраща15 ется вместе с ней в исходное положение, чем обеспечивается в дальнейшем проход ворошителя при производстве солода. Работа устройства по формированию последующих уровней 16 порций зерна в агрегате 1

20 аналогична работе по формированию первой порции, При достижении последнего уровня 16 порцией зерна заданного уровня блок 12 управления останавливает привод 3 гидроконвейера 2, запускает реверсивный

25 привод 11, который останавливается после перемещения приводного пальца 8 в крайнее правое положение. На этом работа устройства заканчивается, Использование предлагаемого способа

30 автоматического управления процессом загрузки зерна в агрегаты периодического действия для производства солода позволяет по сравнению с известным исключить затраты ручного труда для формирования

35 равномерного слоя зерна в агрегаты, формировать его автоматически, оптимизировать за счет равномерности слоя зерна процесс его обработки для получения солода и обеспечивать за счет этого однородные

40 качественные показатели готового солода.

1693027

Мчиюиь 6

3 lf

1386

Составитель А. Чалый

Редактор Н. Бобкова Техред M.Ìîðãåíòàë Корректор Л. Бескид

Заказ 4050 Тираж Подписное .

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб,. 4!5

Производственно-издательский комбинат "Патент"., г. Ужгород, ул.Гагарина, 101