Способ изготовления литых деталей высоконагруженных пар трения

Иллюстрации

Показать всеРеферат

Изобретение относится литейному производству , а именно к способам получения литых заготовок, и может быть использовано для изготовления деталей с высокими антифрикционными свойствами, работающими в условиях ударных нагрузок. Целью изобретения является улучшение антифрикционных свойств чугуна в услрвиях динамических нагрузок. Для этого в предлагаемой литой сферической заготовке имеются глухие цилиндрические отверстия, которые перед деформацией заполняются порошком MoSa. Проведенные испытания показывают , что деталь, полученная по предлагаемому спосооу, обладает более высокими эксплуатационными свойствами. Рекомендуется использовать данную разработку для изготовления деталей, работающих в узлах трения кулачковых механизмов. 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (51)5 С 21 С 1/08

ГОСУДАР СТВЕ ННЫ И КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

1 "

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4410192/02 (22) 13.04.88 (46) 23.11.91, Бюл, ¹ 43 (71) Белорусский политехнический институт (72) Г.Т. Евдокименко, И.И. Жуковский, Е.И.

Шитов, В.В, Сушка и Л.Л. Счисленок (53) 621,785.79(088,8) (56) Авторское свидетельство СССР

¹ 1120029, кл. С 21 С 1/08, 1987: (54) СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЫХ ДЕТАЛЕЙ ВЫСОКОНАГРУЖЕННЫХ ПАР ТРЕНИЯ (57) Изобретение относится литейному производству, а именно к способам получения литых заготовок, и может быть использоваИзобретение относится к металлургии, а именно к способам получения литых заготовок, работающих в условиях ударных нагрузок.

Целью изобретения является улучшение антифрикционных свойств материала в условиях динамических нагрузок, Плавят высокоуглеродистый сплав железа, заливают в литейную форму, получая литую заготовку сферической поверхности с глухими цилиндрическими отверстиями, механически заполняют порошком МоЗз. и подвергают объемной пластической деформации сжатия.

Поверхность трения имеет равномерно расположенные в металлической матрице очаги Мо$2, из которых в процессе трения за счет повышения температуры на границу трения вытесняется МоЗ2, образуя раздели„„50„„1693075 Al но для изготовления деталей с высокими антифрикцион ными свойствами, работающими в условиях ударных нагрузок. Целью изобретения является улучшение антифрикционных свойств чугуна в условиях динамических нагрузок, Для этого в предлагаемой литой сферической заготовке имеются глухие цилиндрические отверстия, которые перед деформацией заполняются порошком

МоЗ2. Проведенные испытания показывают, что деталь, полученная по предлагаемому способу, обладает более высокими эксплуатационными свойствами. Рекомендуется использовать данную разработку для изготовления деталей, работающих в узлах трения кулачковых механизмов. 2 ил., 1 табл. тельную пленку между контактируемыми материалами, снижая коэффициент трения за счет уменьшения адгезионного взаимодействия.

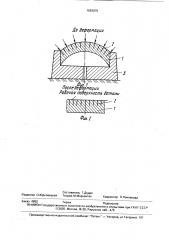

На фиг. 1 и 2 представлена схема получения деталей высоконагруженных пар трения из литых заготовок сферической поверхности с глухими цилиндрическими отверстиями, заполненными порошком МоЗг, По предлагаемому способу изготавливали детали в виде диска диаметром 50 мм, толщиной 15 мм.

Заполнение отверстий в деталях осуществляется на вибрационном столе. Деталь располагается в специальной ванне, размещенной на вибрационном столе с электромагнитным приводом и засыпается сульфидом молибдена. Под действием ниб1693075 рационных сил происходит заполнение отверстий.

Отверстия на поверхности деталей располагаются в вершинах равностороннего треугольника со стороной 10 — 15 мм. 5

Отверстия в деталях могут изготавливаться в процессе литья или сверлением. В опытных образцах отверстия сверлились перпендикулярно касательной плоскости к .поверхности. 10

Фракционный состав сульфида молибдена колеблется от 40 до 100 мкм.

В связи с изменением площади контакта в процессе деформации от точки соприкосновения до 20 см (деформация полой 15 полусферы диаметром 50 мм) при начальной нагрузке 10 т удельное давление уменьшается до 50 МПа, при котором деформациязаканчивается.

Плавку высокоуглеродистого сплава же- 20 леза проводили в индукционной печи, чугун содержал, 7,: углерод 3,2; кремний 1 9; марганец 0,68; сурьма 0,09; молибден. 0,27; ванадий 0,24; алюминий 0,01; медь 0,5.

Литую заготовку получали выпуклой с 25 цилиндрическими отверстиями диаметром

2 мм, глубиной 4 — 10 мм.

Заготовку 1 устанавливали в металлическую матрицу 3 и отверстия 2 заполняли порошком MoSz, после чего подвергали де- 30 формации на 10-тонном механическом прессе.

Испытания на износостойкость проводили на машине трения. Образец контакти35 ровал с контртелом, изготовленным из стали 65Г.

Для имитации динамических нагрузок контртело имело форму эксцентрика с биением 12 мм. Образец прижимался к боковой поверхности эксцентрика пружиной.

Коэффициент трения измеряли на машине типа MT — 2.

Проведенные эксперименты показали, что наиболее оптимальным расположением очагов смазки (MoSz) является такое, при котором оси отверстий расположены на расстоянии 10 — 22 мм одна от другой, Результаты сравнительных испытаний представлены в таблице, Как видно из таблицы, образец, полученный по предлагаемому способу, имеет существенные преимущества, Детали, полученные данным методом, можно использовать в узлах трения кулачковых механизмов, Формула изобретения

Способ изготовления литых деталей высоконагруженных пар трения, включающий выплавку чугуна, его заливку в литейную форму, выбивку формы, охлаждение литой заготовки со сферической поверхностью, ее объемную пластическую деформацию сжатием, отличающийся тем, что, с целью улучшения антифрикционных свойств материала в условиях динамических нагрузок, в заготовке выполняют цилиндрические отверстия, в которые перед объемной пластической деформацией засыпают порошкообразный молибденит.

Дп Мфсриа ии

uz. 1

Ппсле деформации

0а3счая no8epxHoem детали г

Составитель Г.Дудик

Редактор О.Юрковецкая Техред М.Моргентал Корректор Э.Лончакова

Заказ 4052 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101