Способ производства электротехнической стали

Иллюстрации

Показать всеРеферат

Изобретение относится к металлургии, в частности к способам внепечной обработки стали, и может быть применено для производства низкоуглеродистой и низкозернистой электротехнической, например динамной, стали. Цель изобретения - повышение качества за счет уменьшения содержания серы и снижения науглероживания , уменьшения расхода алюминия. При производстве электротехнической стали в качестве рафинировочного материала используют смесь извести, плавикового шпата и глиноземсодержащего материала (предпочтительно муллит) в соотношении (4- 8):1:(1-4). Смесь подают в количестве 8-16 кг/т стали в струю расплава при выпуске, после чего через 0,3-1,0 мин после окончания ввода смеси вводят алюминиевую проволоку , при этом продолжительность выдержки до начала ввода проволоки увеличивают пропорционально увеличению расхода смеси. Применение технологии позволяет повысить содержание серы до 0,005%, исключить науглероживание расплава . 1 табл. (Л С

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК (19) (! 1) s С 21 С 7/06

ГОСУДАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

"л

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4411028/02 (22) 18.02.89 (46) 23.11.91. Бюл. hh 43 (71) Центральный научно-исследовательский институт черной металлургии им.

И,П.Бардина и Новолипецкий металлургический комбинат им. Ю.В.Андропова (72) В.Г.Куклев, И,В,Куликов, Б.И.Пономарев, В.П,Барятинский, В.К.Шатунов, В,В.Рябов, M.Ã,ÊîðoëåB, П.С.Климашин, В.М.Кукарцев и В.С.Щелканов (53) 669.18(088.8) (56) Поживанов А.M. и др. Внепечная обработка металла в конвертерных цехах Новолипецкого металлургического комбината.

Черная металлургия, БНТИ, 1984, М 19, с.330, (54) СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ (57) Изобретение относится к металлургии, в частности к способам внепечной обработки стали, и может быть применено для проИзобретение относится к металлургии, в частности к способам внепечной обработки стали, и может быть применено для производства низкоуглеродистой и низкосер нистой электротехнической, например динамной, стали.

Цель изобретения — повышение качества за счет уменьшения содержания серы и снижения науглероживания.

Раскисление струи металла алюминиевой проволокой снижает в 1,5 — 2,5 раза рас-. ход ал юминия по сравнению с раскислением металла кусковым или порошкообразным алюминием, что приводит изводства ниэкоуглеродистой и низкозернистой электротехнической, например динамной, стали. Цель изобретения повышение качества за счет уменьшения содержания серы и снижения науглероживания, уменьшения расхода алюминия. При производстве электротехнической стали в качестве рафинировочного материала используют смесь извести, плавикового шпата и глиноэемсодержащего материала (предпочтительно муллит) в соотношении (48):1:(1 — 4). Смесь подают в количестве 8-16 кг/т стали в струю расплава при выпуске, после чего через 0,3-1,0 мин после окончания ввода смеси вводят алюминиевую проволоку, при этом продолжительность

Ьвыдержки до начала ввода проволоки увели- З чивают пропорционально увеличению расхода смеси. Применение технологии позволяет повысить содержание серы до

0,0057;, исключить науглероживание расплава. 1 табл. к снижению количества образующегося А!20з. C)

Применение в этих условиях шлакообразу- QO ющей смеси с соотношением извести, пла- а викового шпата и муллита (4 — 8):1:(1 — 4) обеспечивает получение во время выпуска плавки жидкого гомогенного шлака с высокой десульфирующей способностью и, как следствие, низких (не более 0,005; ) содержаний серы в электротехнической стали.

Экспериментами установлено, что шлак для обеспечения требуемой десульфурации стали должен содержать, $: СаО 40 — 55;

СаРр 5-10; Ab0a 25 35; SiOz 5-15. Этот состав шлака обеспечивается предлагаемым

1693081

30

50 соотношением компонентов смеси при ее расходе 8-16 кг/т стали.

-При соотношении компонентов смеси (более 8):1:(менее 1) образуется гетерогенный шлак с кусками нерастворившейся извести, в результате чего десульфурация стали резко ухудшается и конечное содержание серы в электротехнической стали получается более 0,01, что недопустимо.

При соотношении компонентов смеси (менее 4):1:(более 4) образуется вязкий гетерогенный шлак с кусками нерастворившегося муллита и низким (менее 35 ) содержанием СаО. Сталь таким шлаком практически не десульфурируется.

Содержание СаСОз в извести в пределах 5-25% необходимо для ускорения шлакообраэования в ковше из-за измельчения кусков известй, выделяющейся при нагреве

С02. Кроме этого, выделяющееся из извести

СО2 способствует разрыхлению смеси на зеркале металла, что предотвращает образование крупных ошлакованных конгломератов смеси, которые могут быть причиной выплесков металла из ковша после выпуска плавки.

При содержаниях СаСОз в извести менее 5% куски извести не разрушаются и не успевают раствориться в шлаке за 3 — 7 мин выпуска плавки из конвертора, что отрицательно сказывается на десульфурации стали. Увеличение содержания СаСОз более

25% недопустимо иэ-за дополнительного охлаждения и науглероживания металла.

При высоких содержаниях алюминия, как это имеет место в динамной стали (0,3—

0,6% Al), выделяющийся при разложении

СаСОз углекислый газ частично восстанавливается алюминием с переходом углерода в металл, что является недопустимым.

Установленный интервал начала ввода в струю алюминиевой проволоки через 0,31 мин после ввода в ковш шлакообразующей смеси обеспечивает эффективную десульфурацию стали без ее науглероживания. При этом значение 0,3 мин относится к случаю присадки малого количества смеси 8 кг/т и малой продолжительности выпуска 3 мин, а 1 мин — к присадке в ковш 16 кг/т смеси и продолжительности выпуска плавки

7 мин.

В случае ввода алюминиевой проволоки за время менее 0 3 мин после присадки смеси имеет место науглероживание стали, а более чем 1 мин — ухудшение десульфура ции.

Пример 1, Динамная сталь выплавлялась в 165-тонном конвертере на металлошихте из 747 кг/т чугуна с содержанием серы 0,028 и 357 кг/т привозного лома.

Плавку продували в течение 18 мин кислородом чистотой 99,5 с расходом 50 нм /т.

В качестве шлакообразующего в конвертер присаживали 80 кг/т металлургической из-. вести.

Полупродукт перед выпуском из конвертера содержал, %: С 0,03; Мп 0,09; Р

0,009; $ 0,018, и имел температуру 1640 C.

Плавка иэ конвертера выпускалась в ковш с кислой набивной футеровкой. Через

10 с после начала выпуска в ковш присаживали в течение 40 с 8 кг/т шлакообразующей смеси извести, плавикового шпата и муллита., взятых в соотношении 4;1;1. Известь газового обжига в кусках 10-60 мм содержала

92% СаО + MgO и 5 СаСОз в качестве недопала. Известь, плавиковый шпат с содержанием 60 70 CaFz и дробленный муллит фракций Π— IO мм (отходы футеровки ковшей) с содержанием 62% АЬОз подавались в цех по тракту сыпучих материалов, засыпались через дозирующие устройства в приемный бункер, из которого на тачке подавались в ковш.

В конце присадки смеси в ковш из лотка присаживались ферросилиций (65% Si) и металлический марганец.

Ввод алюминиевой проволоки диаметром 12 мм начинали через 0,3 мин после окончания присадки шлакообразующей смеси и продолжали вводить в течение всей продолжительности выпуска плавки, составившей 3 мин. Расход алюминиевой проволоки составил 5 кг/т стали. Образовавшийся шлак гомогенный, жидкотекучий, содержал, мас.%: СаО 40; CaFz 10, А!гОз 35; SION 15. В готовой стали после продувки металла в ковше аргоном содержалось, мас, : С 0,03; S

0,005; AI 0,3, что соответствует требованиям к химическому составу динамной стали! И, и группы легирования, составляющие не более 0,03% С. 0,05 S и 0,3 — 0,6% AI.

Пример 2, Плавка проводилась так же, как и в примере 1, при этом состав шлакообразующей смеси соответствовал верхнему уровню указанных пределов, конечный химический состав стали соответствовал требованиям к динамной стали.

Пример 3. Технологические параметры плавки соответствовали промежуточным значениям предлагаемых пределов, По содержанию С, S u Al готовая смесь соответствовала требуемым значениям.

Пример 4. Плавка проводилась с превышением верхнего уровня предлагаемых пределов по составу шлакообразующей смеси. ее расхода, содержания СаСОз в извести, при меньшем указанного предела времени начала присадки алюминиевой проволоки после окончания присадки шла1693081

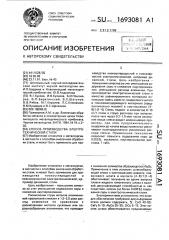

Пример

Технологические параметры производства стали

Г ) 1 2

5 6

Содершание в металле перед выпуском, мас.2:

0,03 0>03

0,020 0,030

0,02

0,03 0,02 0,025

0,018 0>030 0,025 углерод сера

0,015

Состав шлакообразупщей смеси, доля:

9, 3

1, 1

5 0,5

1

1. известь плавиковый шпет муллит

Содершание СаСПз в извести> мас.З

Расяод шлакообразующей смеси, кг/т

3 28

20 6

12

40

20"

60

То

50 кообраэующей смеси. Эта плавка характеризовалась неудовлетворительной десульфацией 0,02-0,010, дополнительным науглероживанием стали 0,02 — 0,057з, что было связано с образованием гетерогенно- 5 го (с кусками нерастворившейся извести) шлака, и восстановлением алюминием углерода из СаСОз. На плавке после выпуска из конвертера имел место выплеск шлака из ковша из-эа всплывания прилипшей к футе- 10 ровке ошлакованной шлакообразующей смеси, Ввиду неудовлетворительного химического состава по С и S плавка была забракована.

Пример 5. Плавка проводилась вне 15 нижнего уровня предлагаемых пределов по составу шлакообразующей смеси, ее расхода, содержания СаСОз в извести и с превышением верхнего предела времени начала присадки алюминиевой проволоки. На этой 20 плавке практически не было десульфурации металла иэ-за низкого содержания СаО в образовавшемся шлаке. После продувки стали в ковше аргоном шлак был вязким с кусками нерастворившегося муллита. Ввиду 25 высокого (0,018 ) содержания серы плавка была забракована.

Пример 6. В качестве сравнения приведена плавка, выполненная по варианту прототипа. Планка проводилась в тех же 30 условиях (в 165-тонном конвертере и выпускалась в ковш с кислой футеровкой), В ка честве десульфуратора использовалась смесь из извести, плавикового шпата, известняка и чушкового алюминия, которую присажи- 35 вали в.ковш до выпуска плавки в количестве

12 кг/т. Ввод алюминиевой проволоки не, применялся. В результате наблюдалось

Время присадки шлакообра зующей смеси после начала выпуска плавни> с 10

Продотв>ительность присадки шлакообразушщей смеси, с 40 значительное науглероживание металла за счет восстановления углерода из СаСОз (от

0,93 до 0,05 ), что привело к отсортировке стали из третьей группы легирования. Расход алюминия на этой плавке был почти в 2 раза выше, чем в примерах 1-3.

Данные примеров сведены в таблицу.

Таким образом, производство динамной стали по предлагаемому способу в рекомендованных пределах технологии позволяет обеспечить глубокую десульфурацию стали (0,005 S), избежать науглероживания металла, сократить расход алюминия и, в конечном счете, обеспечить производство динамной стали повышенного качества.

Формула изобретения

Способ производства электротехнической стали, включающий выплавку расплава в конвертере, выпуск расплава в ковше с отсечкой шлака, ввод в ковш в процессе выпуска рафинировочного материала, алюминиевой проволоки и раскислителей, о тл и ч а ю шийся тем, что, с целью повышения качества за счет уменьшения содержания серы и снижения науглероживания, уменьшения расхода алюминия, B качестве рафинировочного материала используют смесь извести плавикового шпата и глиноземсодержащего материала, предпочтительно муллита, в соотношении (4-8):1:(1-4), смесь вводят в количестве 8-16 кг/T стали, при этом проволоку начинают вводить через 0,3-1,0 мин после окончания ввода смеси, а продолжительность выдержки до начала ввода проволоки увеличивают пропорционально увеличению расхода смеси.

1693081

Продолжение таблицы

Технологические параметры производства стали

l,5

0,2

0,6

1,0

0,3

Расход алюминиевой проволоки, кг/т

12 (чушковы>й алюминий) 40

60

15

35

Э5

25

38

12 12

Содержание в готовой стали, мас.В:

0,03

0,025

0,025

0,004

0,05

0,03

0 ° 05

0,005 0,003

0,010

0,5

0,018

0,4

0>006

0,3

0,4

0,5

0,3

Грмогенный

Физическая характеристика шлака

Гетерогенный

Гомогенный

Гетеро-. генный

Гомогенный

Гомогенный

Нормальная

Нормальная

Характеристика внепечной обработки

Нормальная

Нормальная

Нормальная

Составитель B. Самсонов

Редактор О, Юрковецкая Техред М.Моргентал Корректор В. Гирняк

Яаказ 4053 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", r. Ужгород, ул.Гагарина, 101

Начало присадки алюминиевой проволоки в струю металла после окончания присвдки шлакообразуюшей смеси, мин

Продолжительность выпуска плавки иэ конвертера, мин

Содержание в шлаке, мас.Ф:

СаО

Сара

Alс0э

8 0з

Пример

) > > ) > > !

Выплеск после выпуска плавки