Способ приготовления цеолитсодержащего катализатора для алкилирования бензола этиленом

Иллюстрации

Показать всеРеферат

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ГОСУДА P СТВ Е ННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ОПИСАНИЕ ИЗОБРЕТЕНИЯ ., К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4774223/04 (22) 26.12.89 (46) 30.11.91, Бюл. N. 44 (71) Куйбышевский политехнический институт им. В.В,Куйбышева (72) В.Г.Власов, С,M,oâñÿííèêîâ, Б.М.Павлихин, О.А.Каткова и И.М.Герзелиев (53) 66.097.3 (088.8) (56) Овсянников С.M. и др. Шариковые цеолитсОдержащие катализаторы для алкилирования углеводородов. — Нефтехимия, 1989, т.29, М 2, с.197 — 203.

Авторское свидетельство СССР

М 1245337, кл. В 01 J 37/04, 1984. (54) СПОСОБ ПРИГОТОВЛЕНИЯ ЦЕОЛИТСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ДЛЯ АЛКИЛИРОВАНИЯ БЕНЗОЛА ЭТИЛЕНОМ

Изобретение относится к способам приготовления катализаторов, в частности цеолитсодержащих катализаторов (ЦСК), используемых в нефтеперерабатывающей и нефтехимической промышленности для превращения углеводородов, в частности для алкилирования бензола этиленом.

Целью изобретения является получение катализатора с повышенной механической прочностью за счет дополнительной обработки прокаленных гранул 5 — 43 -ным водным раствором фосфата аммония в течение от 5 мин до 4 ч с последующей сушкой и прокаливанием.

Пример 1. Готовят катализатор 1 с

70 мас,% синтетического фожазита РЗЭСаН т .

Берут 120 г влажной лепешки промышленного алюминатного гидроксида алюминия с содержанием сухого вещества

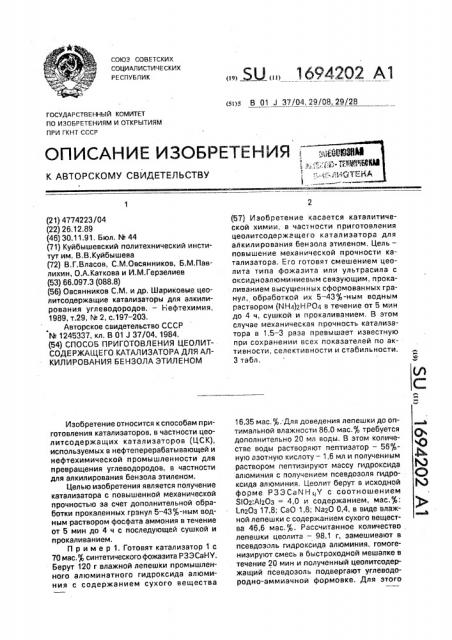

„„5U„„1694292 А1 (ы)Б В 01 J 37!04,29/08,29/28 (57) Изобретение касается каталитической химии, в частности приготовления цеолитсодержещего катализатора для алкилирования бензола этиленом. Цель— повышение механической прочности катализатора. Его готовят смешением цеолита типа фожазита или ультрасила с оксидноалюминиевым связующим, прокаливанием высушенных сформованных гранул, обработкой их 5 — 43%-ным водным раствором (NH4)zHP04 в течение от 5 мин до 4 ч, сушкой и прокаливанием, В этом случае механическая прочность катализатора в 1,5 — 3 раза превышает известную при сохранении всех показателей по активности, селективности и стабильности.

3 табл, 16,35 мас,% ..Для доведения лепешки до оптимальной влажности 86,0 мас.% требуется дополнительно 20 мл воды. В этом количестае воды растворяют пептизатор — 56%ную азотную кислоту — 1,6 мл и полученным раствором пептизируют массу гидроксида алюминия с получением псевдозоля гидроксида алюминия. Цеолит берут в исходной форме РЗЭСаКНчУ с соотношением

Si0z:AIzO3 = 4,0 и содержанием, мас.%:

LA203 17,8; СаО 1,8; Ма20 0,4, в виде влажной лепешки с содержанием сухого вещества 46,6 мас,%. Рассчитанное количество лепешки цеолита — 98,1 r, замешивают в псевдозоль гидроксида алюминия, гомогенизируют смесь в быстроходной мешалке в течение 20 мин и полученный цеолитсодержащий псевдозоль подвергают углеводородно-аммиачной формовке. Для этого

1694202 цеолитсодержащий псевдозоль подают через фильеру с капиллярами диаметром

1,5 мм в формовочную колонну, Образующиеся капли цеолитсодержащего псевдозоля последовательно проходят слой керосиновой фракции высотой 10 мм, где приобретают сферическую форму, затем— слой раствора аммиака концентрации

12,5 мас.%, высотой 1,5 м, где отвердевают. Через 5.ииншарики отделяют от раствора, поодсушивают на воздухе в течение

12 ч, высушивают в токе воздуха при 60 С 2 ч, В0 С вЂ” 2чи115 С вЂ” 2ч,азатемпрокаливают при повышении температуры со скоростью

80 С/ч до 550 С, с Bb держкой при конечной температуре 3 ч, После охлаждения гранулы медленно увлажняют (во избежание растрескивания) 15%-ным водным раствором фосфата аммония (NH<)2HPOq, после чего заливают

15%-ным раствором фосфата аммония таким образом, чтобы обеспечить полное погружение гранул в раствор, но без избытка раствора, т.е. уровень раствора в пропитывателе равняется высоте слоя гранул. Через 15 мин гранулы отделяют от раствора, подсушивают на воздухе в течение 12 ч, высушивают в токе воздуха при 60 С вЂ” 2 ч, B0 С вЂ” 2 ч, 115 С вЂ” 2 ч, а затем прокаливают при повышении температуры со скоро° стью 80 С/ч до 550 С, с выдержкой при конечной температуре 3 ч, Физико-механические характеристики полученных гранул ЦСК 1; диаметр гранул 2,60 мм, насыпная плотность 750 кг/м, механическая прочность на раздавливание 9,0 кг/шар (16,95 МПа), Пример 2. Готовят катализатор 2 с

70 мас,% сверхвысококремнеземного цеолита (СВК) типа ультрасил. Берут 120 г влажной лепешки гидроксида алюминия с содержанием сухого вещества 16,35 мас.%, доводят ее до оптимальной влажности

86,0 мас.% и пептизируют азотной кислотой с получением псевдозоля гидроксида алюминия как в примере 1, Цеолит берут в исходной NH4-форме с соотношением

$102;AI20z = 38 и содержанием Na20

=-0,035 мас,%, в виде влажной лепешки с содержанием сухого вещества 58,0 мас.%.

Рассчитанное количество лепешки цеолита (78,7 r) замешивают в псевдоэоль гидроксида алюминия, гомогенизируют смесь, формуют, сушат и прокаливают сферические гранулы как в примере 1, После охлаждения гранулы пропитывают 15%-ным водным раствором фосфата аммония (NH4)zHP04 в ечение 15 мин, отделяют от раствора, высушивают и прокаливают также как в примере 1. Физико5

50 механические характеристики полученных гранул ЦСК 2: диаметр гранул 2,57 мм, насыпная плотность 670 кгlм, механическая прочность 3 7 кг/шар (7,14 Mila).

Пример 3 (для сравнения), Готовят катализатор 3 с 70 мас.% синтетического фожазита РЗЭСАНУ также как катализатор

1, но не проводят пропитку гранул раствором фосфата аммония. Физико-механические характеристики полученных гранул

ЦСК 3: диаметр гранул 2,62 мм, насыпная плотность 620 кг/м, механическая проч3 ность 3,1 кг/шар (5,75 МПа).

Сравнение показателей катализаторов 1 и 3 показывает, что катализатор, приготовленный по предлагаемому способу, имеет более высокую насыпную плотность и более чем в 1,5 раза выше механическую прочность гранул, Пример 4 (для сравнения). Готовят катализатор 4 с 70 мас.% ультрасила так же, как катализатор 2, но не проводят пропитку гранул раствором фосфата аммония. Физико-механические характеристики полученных гранул ЦСК 4: диаметр гранул 2,56 мм, насыпная плотность 604 кг/м, механичез ская прочность 2,3 кг/шар (4,47 МПа), Сравнение показателей катализаторов

2 и 4 показывает, что катализатор, приготовленный по предлагаемому способу, имеет более высокую насыпную плотность и более чем в 1,5 раза выше механическую прочность гранул, Пример 5. Показывает влияние продолжительности пропитки гранул ЦСК с 70 мас.% цеолита — фожазита или ультрасила на их физико-механические характеристики.

Соответствующие ЦСК 5 — 16 готовят по примерам 1 и 2, но варьируют продолжительность пропитки от 1 мин до 20 ч. Физико-механические характеристики полученных катализаторов приведены в табл,1, Из приведенных данных следует, что для существенного упрочнения гранул ЦСК необходимая и достаточная продолжительность пропитки находится в пределах от 5 мин до 4 ч. Дальнейшее увеличение продолжительности пропитки неэкономично.

Пример 6. Показывает влияние концентрации раствора фосфата аммония на физико-механические характеристики катализаторов с 70 мас,% цеолита — фожазита или ультрасила.

Соответствующие ЦСК 17 — 28 готовят по примерам 1 и 2, но в различных опытах применяют растворы фосфата аммония

1691202 различной концентрации — 5-43 мас,$ (насыщенный раствор).

Физико-механические характеристики полученных катализаторов приведены в табл.2. Существенное упрочнение сферических гранул происходит при концентрации пропитывающего раствора фосфата аммония от 5,0 мас.7 до насыщения раствора—

43 мас. .

Катализаторы, приготовленные по примерам 1 — 4, испытывают на активность, селективность и стабильность в процессе алкилирования бензола этиленом на лабораторной проточной установке в следующих условиях . фожазитсодержащие катализаторы (ФСК): загрузка гранул 8 см, И4в = 2 ч, Т =

-1

=250 С, Р=1,5 МПа, CsH6:C2H4=3:1, t=5 ч; ультрасилсодержащие катализаторы (УСК): загрузка гранул 2 см,946= 8ч, T=

-1

=400 С, Р = 1,5 МПа, С6Н6:CgH4 = 3:1, т = 5 ч.

Результаты испытаний приведены в табл.3.

Из табл.3 видно, что пропитка водным раствором фосфата аммония не изменяет уровния активности, селективности и стабильности катализаторов.

Таким образом, пропитка цеолитсодержащих катализаторов раствором фосфата аммония по предлагаемому способу приводит к увелич нию механической прочности

5 цеолитсодержащих катализаторов в 1,5-3 раза при сохранении на высоком уровне их активности, селективности и стабильности, Увеличение механической прочности гранул

ЦСК способствует увеличению срока служ10 бы или уменьшению расхода катализатора при эксплуатации в 1,25-2,0 раза.

Формула изобретения

Способ приготовления цеолитсодержа15 щего катализатора для алкилирования бенэола этиленом, включающий смешение цеолита типа фожазита или ультрасила с оксидно-алюминиевым связующим, формовку смеси, сушку и прокаливание пол20 ученных гранул, отл и ч а ю щи и с я тем, что, с целью получения катализатора с повышенной механической прочностью, после прокаливания гранулы дополнительно обрабатывают 5,0 — 43,0 -ным водным

25 раствором фосфата аммония в течение от

5 мин до 4 ч с последующей сушкой и прокаливанием.

1694202

1 1

1

l

1

1

I !

I

Е I

l

X!

I

l

3 и

1 !

В г4

1 ! f0

1 !

I X

I !»

1 lo х м

К) ь

<"! <и

LO Ь

МГ

Ю О м с l

0 м .О

<О N а мл ь .О ь м (Ч с

<О

Г0 I!

3- !

1!,1 3

I ь

:Г "О а

»- cii

CO (Ч

МГ

<)

<О а

<Ч е

11

<О СО, а м "О

;Е D О а

C") (Ч

ОЪ

LCi ь

< 4

Г мл (4) » мъО х

X Ю Х <О

« шч м <ч

М О

О\

<Г\

LCc CV

Z х л (4 Ъ

° C4

<Г\ <Ч

» сч .Ф

I D! !

1 1

Г !

1 ! ! !

I !

f!

f! !

f! ! ! !

l

1 !

1

1

1

1 х

X л

<Г\

LA

° — с3 л

LCc (Ч

«« мл

1 1

1 1

CD

Ч:) м

--0 сч

У С-"!

О

Ю

f4 СЧ

l 1

1 1 б 1 !

» I

1 <Ч 1 О л (Ч аоь

"О ь м <ч

Ю

«<с<

<Х) Ю

<О

<Ч

D <О сч

Ю

» «LC)

Ю

Ю а

<Ч

X х <=!

<О

« м <ч ь

LCi °

«Ч)

CO ь

О а а (ч

X D х io (Г) <Ч

1

1

1

1

I

1 !

1

X

Х О (Ч с \ <Ч м <О х

X х ю

"О

<и< (Ч

0 б

Ю

« О (и<

D аО

LCcf

1- сЧ

1

1

1

1

I

I

1

I

I

1

1

1

1

I

1

1

1

1 .Ъ

Э и(0 (О

ГО .L с

1»

Э

le

)с о

1 !

1 1.1 1 1 Ч) !

1 1

I 1

1 1

"—

I и и

1 !

<Г) 1! 1 б П

1 I

1 1

1 I

I Е 1

Д I

o t !

l 1 1

f0 1,1

Е 1 1

S 1 I

1 1

I0 I м 1

I» 1 1 (0 1 1

М I !

1 4

X 3 1

B I I

f0 I 1

М 1 !

О.! (0 1 <ч си 1

О 1 и

Ц t. 1

X. l б

О

С0 3 1

О. t-I < !

1 1

I c4 1

1 1 1

1

D

1 - I

I 1

1 О б

1 I

1 1 — — 1

1 1

1 I

2j I (ХГ

CL о е t 1

6) 1

Х l б

1 1

Е 1 I

I- 1 1 е

Х 3

6) 1 О

2Г I

ff)

): 1 t

CL l -1

Э 1

CC б 1

O I LC)

u I

). 1 б

С) à — -1 с0 1

)(и 1

8 б

I л х о

О,а о с с х >з

rl Z (C

С g(0

X X Э

)(CLZ

i- X охэх

<Х

RCLX C) (= сЧт

5 е

43 C х о

1

1

1 !

1

1

1

1 б

1

1

1

I

1 1

I

l

1 (I

1

1 !

1

I

I

I

1

1

I

1!

I 1

I 1

) 1

1 3

1 1

I <О I б (Ч I

1 1, — 1

1 1

I 1

1 1 ил!

I сч

1 1

3 ! 3

1 I

1 1

I 1

<О 1 сЧ 1

1

à — т

1 .<и I

CL о

<Г)

f0 1 сЧ 1 (0 I

X И 3

С 1 1 (О 1 1

3 1

Ф l

I -Ф I

Э 1 N I

S 1 1

Я 1 t ф I — — I

CL:1

Э 1

О

О 1 И

C.! М I и и <Ч 1

u l

<О 1 а 1 1

I».1 1

Л 1 I

1 <Ч

1 1

I 1 1

I 3 Т

I 1

I 1

3 1

I 1

1 l

1 1

I Ю

t 1

О I

1- I б (О б

Л 1 I

1 О1 I

Е 1 1

1-3 б

Y 3 и

1 1

Э 1 СО 1

1 — 1

Г 1 1

CL I 1

3 Э I 1

1.CC 1 I о о б ! I I

X I 3

1 f0 1 I ! М 1 1 б Д I б

1 I «1

I 1

1 о п) сс

+ X X

u z ахХ С;

0CЕ Х

X (0 å а е

I- 3 О. х v

ЭО40Э в ° * х î е

О е f0 х

CL X (:Х

1

1

1

1

i

1

1

1

М|О I

I

I

1

1

1

1

Ю I

«!

m L4L

1

1

1

ОЮ

1 сч а

I

I

t л

1 мл

I О л (Ч

<О

1

» б

CD а 1 а

СО» б

О,") D а

ОЪ I

I л

LC) б а «

0 <О 1

1

LC) 1

Ф м I

» 1

Мао

1

<Г) 1

О(б 1

° <О 1

Ch с» !

I l

У I о (1 I

C 1 б

<х !

С0 1

Х !

u a

Э е б

3 I

«««е

Х 4) I- C I

I» YX 3

О 1 э о !

z x 1

1694202

Таблица 3

Селектив-ность

Способ приготовления

Активность - выход, нас. ь

Стабильность

Этил-бен" Топуол ПАБ зол (ЭБ) ЭБ через 5 ч

ЭБ через 1 ч .продуктов

Составитель Н.Путова

Редактор Т,Лазоренко Техред М.Моргентал Корректор С Шевкун

Заказ 4108 Тираж Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., 4/5

Производственно-издательский комбинат "Патент", г. Ужгород, ул.Гагарина, 101

Номера катализатора

Фск 3

Уск 4

ФСК 1

УСК 2

Без пропитки

I1

С пропиткой

»Ii»

24,3

29,2

23,9

30,0

0,2

1>2

0 1

0,8

6,1

4,4

6,5

4,5

0,79

0,84

0,78

0>85

0,75

1,0

0,73

1,0