Способ нагрева штампа

Иллюстрации

Показать всеРеферат

Изобретение относится к термической обработке штампов, в частности к их нагреву под закалку, Цель изобретения - повышение производительности и снижение энергоемкости процесса. Перед нагревом штампа под закалку его торцовая и боковая поверхности хвостовой части теплоизолируются покрытием. Высота покрытия от торцовой поверхности хвостовой части равна 0,3-0,7 высоты штампа. В процессе нагрева получают перепад температур, равный 70- 200°С, и дополнительно осуществляют регулируемый теплоотвод от торцовой поверхности хвостовой части штампа. 1 з.п. ф-лы, 2 ил., 1 табл.

СОЮЗ СОВЕТСКИХ

СОЦИАЛИСТИЧЕСКИХ

РЕСПУБЛИК

ts<)s В 21 J 1/06

; ОСУЦАРСТВЕННЫЙ КОМИТЕТ

ПО ИЗОБРЕТЕНИЯМ И ОТКРЫТИЯМ

ПРИ ГКНТ СССР

ВОЫ

МХНПВБИЬЛИ

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

К АВТОРСКОМУ СВИДЕТЕЛЬСТВУ (21) 4725964/27 (22) 07.08.89 (46) 30.11,91. Бюл, М 44 (71) Донецкий политехнический институт (72) О.Г.Волкова, Ю.Л.Курбатов, В.T.Êàðáü!шев, Е.В.Осташко и C,В,Астэпенков (53) 621.78.013 (088,8) (56) Самохоцкий A,È,, Парфеновская

Н, Г. Технология термической обработки металлов. M,: Машиностроение, 1976, с. 294. (54) СПОСОБ НАГРЕВА ШТАМПА (57) Изобретение относится к термической обработке штампов, в частности к их нагреИзобретение относится к термической обработке штампов, вчастности к,их нагреву под закалку.

Цель изобретения — повышение производительности и снижение энергоемкости процесса.

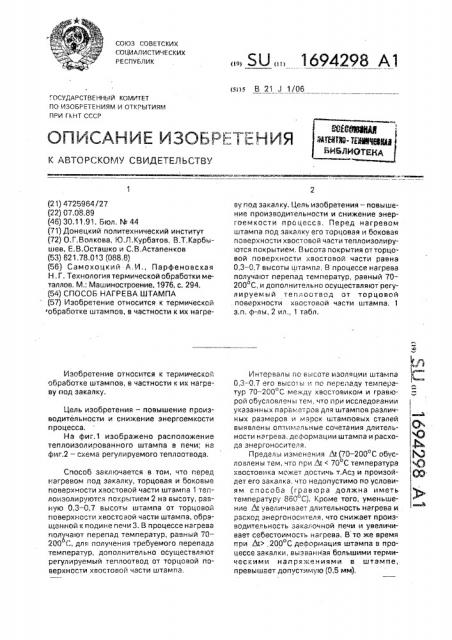

На фиг,1 изображено расположение теплоизолированного штампа в печи; на фиг.2 — схема регулируемого теплоотвода, Способ заключается в том, что перед нагревом под закалку, торцовая и боковые поверхности хвостовой части штампа 1 теп;лоизолируются покрытием 2 на высоту, равную 0,3 — 0,7 высоты ш-ампа от торцовой поверхности хвостовой части штампа, обращенной к подине печи 3. В процессе нагрева получают перепад температур, равный 70—

200 С, для получения требуемого перепада температур, дополнительно осуществляют регулируемый теплоотвод от торцовой поверхности хвостовой части штампа.

„„SU „„1694298 Al ву под закалку. Цель изобретения — повышение производительности и снижение энергоемкости процесса. Перед нагревом штампа под закалку его торцовая и боковая поверхности хвостовой части теплоизолируются покрытием. Высота покрытия отторцовой поверхности хвостовой части равна

0,3-0,7 высоты штампа В процессе нагрева получают перепад температур, равный 70—

200 С, и дополнительно осуществляют регулируемый теплоотвод от торцовой . поверхности хвостовой части штампа, з.п, ф-лы, 2 ил., 1 табл.

Интервалы по высоте изоляции штампа

0,3 — 0,7 его sblcotы и по перепаду температур 70 — 200 С между хвостовиком и гравюрой обусловлены тем, что при исследовании указанных параметров для штампов различных размеров и марок штамповых сталей выявлены оптимальные сочетания длительности нагрева, деформации штампа и расхода энергоносителя.

Пределы изменения At(70 — 200 С обусловлены тем, что r.ðû At < 700С температура хвостовика мажет достичь т.Асз и произойдет его закалка, что недопустимо по условиям способа (гравюра должна иметь температуру 860 С). Кроме того, уменьшение At увеличивает длительность нагрева и расход энергоносителя, что снижает производительность закэгочной печи и увеличивает себестоимость нагрева. В то же время при At> .200 С деформация штампа в процессе закалки, .вызван ная большими термическими напря>кениями в штампе, превышает допустимую (0,5 мм), Л

1 !

©

О ф

М

Ч",)

©©

1694298

Г(римеры осуществления способа.

Р плaìåííîé печи нагревают штампы, распОложенные на пОдине хвОстовиком

Вниз. Размеры»»тамг(ов (10X2M Ф)

100x520хб40 мм и (4Х5Б2ФС) 840х500х650 мм. 4-1ачальная 18(<пература штампов 40 С, Хв зс г<вик и boKOBbl8 повео<хиост(1 штампа .-еплоизолируют на Высоту 0,1Н, О,ЗН; 0,5Н;

0,7Н; 0,9Н1.где И -;;8ыс(гга штампа, м, I

ИЗО(1»«14.4,(>1Я: ЦДЯ бЦ КВ<2>(Х Г(ове(»У«Н(ХТей— . ЯМОТ-Ле(1«оае,",; Д(1Я ХВОСТOB!>II(а ШЯМОТ . ли .: ь Ccк()rnf 1-,088ì "с 64 (кироfg

,-равюру штампа покрывают Обмазкой, !

/1 зол и г1 0 B B H H ы 8 ш та! >< и <.„п О м е ща ю; ь и е и! (» ге :.г(ера (у<)с<71 /00""., 4 8.".««418рат«уру печи п0! I;- Ша4::!т д(!.>04.4--,50 4, СО C I<0 pOCT b IC

4 «l0 .. 1 I, а,ппа<1<зс:"во>дд84)жиВают 88 постоян.40(1оl- 1 чой, crepe!la,q тем-ератур Л т между гравюООЙ И (BOC ОВИКОМ Ре(УЛИP«/IOT температурой (18 (и {см, таблицу), Е OllblTHb!x .»бразцах в гравюру и хвостовик зачекан(><вали термопару типа ХА и производили замеры, Технологические параметры и результаты испытаний способа представлены в таб5 лице, Формула изобретения

1. Способ нагрева штампа под закалку, включающий нагрев со стороны грав(оры штампа при перепаде температур по его

10 сечению, о т л и ч а ю .ц и и с я тем, что, с

ЦЕЛЬ(0 ПОВЫШ8НИ41 Г)РОИЗВОДИТВЛЬНОСТИ И

cHèæ8Hèÿ зн8ргоемкос(и процесса,,)еред нагревом под вака>1ку,, Орц(»()у(О и боковые

00В8РХH0CT!>I XВ0CT0В0й HаСТ 1 UIтаMIlа тепl)015 изолиру(от на высоту, рвану(о 0 8 — 0,7 Высоты штампа OT тОрцовой ".:Оверхности хвостовой части В<тампа, а и= репад температур составляет 70 — 200оС.

2. Способ (10 П.1, 0 т (I и ч а !0 щ Il и с я

20 тем, что во время нагрева осуществляют регулируемь(й теплоотвод от торцовой позерXHOCTM XBOCTOBOI>I RBCTM I»JT8 i>I

;оп,:; 4ии Температура, С о,, Т .-.-.. стал;. I -"Д«. I«<.2 ! г

0г<ы i

Темпе(«аI

4 тура пеI

I уд. расход Де<4«орматепла 4

qXI 0 Д>«/«1-

Длитель-4 ность

Перепад .емпе(2 УР>

<<г!

Отн<«си-i Г4«авюры Хвосто - .в > " век.

«!il В 1

1 нагрева, ч

) Л>.

/ 0

i 6rI

80,!

->P

; I

1 Ом< !.«<2>

1,„11

1.1

< ! >

« j

3

1-, 11

1 1

1,!

»

17

I9

Q 1(«ототип

4х582ФО ,!1

81- :

75!

;> 40

660 г80

/7 )

""«.j 0

41(,ото rl>!

0,04

0212

0«20

»с

Ll I j>

0>20

i,20

0,04

0,36

{еез л 0 4

О, 102

Г, Ii0

0, -38 :>.

О, 1 >О

0, !7G

u,034

0l 06

{Еаеэ

0>1I4

О Н

5 4

О 11>

0 l 1>>

0,5Н

0,5Н

О <Н

0,9Н эпл;-.!>»ии <

L! li:;

О,. >Н и -!Н

1 °

0,9Н

0,5н

О, !>II

0,)Н г 1 <444

<во г >j .! I i!!!

8„-0

Яг 0

861

1!

<> и

8- О

860

/О

) о

Яп

510 ! с

Ч

7(4 1 П

)0 10

8,7

6,8

6,65

5,0

9,38

8,0

9,0

12,2 .,24

5,64

6,19

6,40

4,70

4, 14

7,80

6,63

7 с0

6,5

5>

9 >

-„98

3,73

6,84

6,36

1О, 11

-., ча

„84

12,7G

4,60 >i68

,«, 02

113

8, 40

0,70

0, 7.2

О,,0

О. -48

0,59

О, >8

О, -. 7

2г

:!, 85

0,. 18

0, l9

0„2:.

0„46

Э,63

0,69

0,19

0,20, !

880,> 0.00

ar;и с5<1

j 5 0l

88г

900

900

1050

880

080

I»50

r„r,п

l« и

«О, .О 0

:;!О 050

1694298

Составитель Н. Сейфуллина, Техред M.Mîðãåíòàë Корректор О, Ципле

Редактор Н. Шитев

Производственно-издательский комбинат "Патент", г. ужгород, ул.Гагарина, 101

Заказ 4113 Тираж Подписное .

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб„4/5